하이템프코리아

Tel : 02-2663-1203 Fax : 02-2663-1204

서울 강서구 공항대로 190 푸리마 타워 617호

www.hightempkorea.com hightempkorea@gmail.com

Aremco의 고온용 산화방지 코팅제 1800°C(흑연 및 금속 산화방지/내마모성 코팅)

Aremco의 초고온 산화방지 코팅제 시리즈는 흑연, 금속, 및 내화 금속 부품을 고온 산화로부터 보호하도록 설계된 고성능 세라믹 코팅제입니다. 본 제품은 최대 1800 °C까지 사용 가능하며, 고온 환경에서 발생하는 산화(Oxidation), 마모(Abrasion), 표면 열화(Surface Degradation), 잔류물 축적(Residue Buildup) 등의 문제를 효과적으로 억제합니다.

이를 통해 부품 수명 연장, 장비 신뢰성 향상, 유지보수 비용 절감에 기여하며, 특히 흑연, 스테인리스강, 몰리브덴, 백금, 로듐, 티타늄 등 다양한 내화 금속에 적용되어 고온 산화 방지와 저항 가열체(Resistance Heating Elements) 보호에 탁월한 성능을 발휘합니다.

품번을 클릭하면 제품의 상세정보로 이동합니다.

| 품번 | 필러 | 색상 | 최대 사용온도 |

점도 | 특징 | 공통 특징 및 적용분야 |

|---|---|---|---|---|---|---|

Graphi-Coat™ 623 |

Titanium DiBoride |

Gray | 1093 | 200~400 |

- 흑연(크루서블, 전극, 열처리 지그) 산화 방지 코팅

- 고온 열처리 지그 및 장비 내식·내산화 코팅 |

FEATURES - 초고온 내열성 (Ultra Hi-Temp Resistance) - 용융 금속, 염류, 유리 및 플라 스틱에 의해 젖지 않음 (Non-Wetted by Molten Metals,Salts, Glass & Plastics) - 높은 윤활성능 및 부품 탈형에 적합 (High Lubricity for Easy Part Release) - 주조 표면 결함 최소화 (Minimizes Cast Surface Defects) - 금형 및 다이 수명 연장 (Increases Mold& Die Life) - 산화, 환원, 진공 분위기에서 사용 가능 (For Use in Oxidizing, Reducing & Vacuum Atmospheres) APPLICATIONS - 복합재 성형 (Composite Forming) - 유리 성형(Glass Forming) - 금속 주조(Metal Casting) - 사출 성형(Injection Molding) - 세라믹 핫프레스 (Ceramic Hot-Pressing) - 금속 분말 소결 (Metal Powder Sintering) - 용접(Welding) - 브레이징(Brazing) |

Pyro-Paint™ 634-AL |

Aluminum Oxide |

White | 1760 | 100~200 |

- Soft-Coat(파이버 보드 기공 충진 및 씰링)

- 용탕 저항성(resist molten metals) - 열 반사율 개선(Increases heat reflectivity) |

|

Pyro-Paint™ 634-AL-HC |

Aluminum Oxide |

White | 1760 | 200~500 |

- Hard-Coat(금속 및 파이버보드 코팅)

- 금속산화 방지 : 카본 및 스테인리스강에 특히 적합 |

|

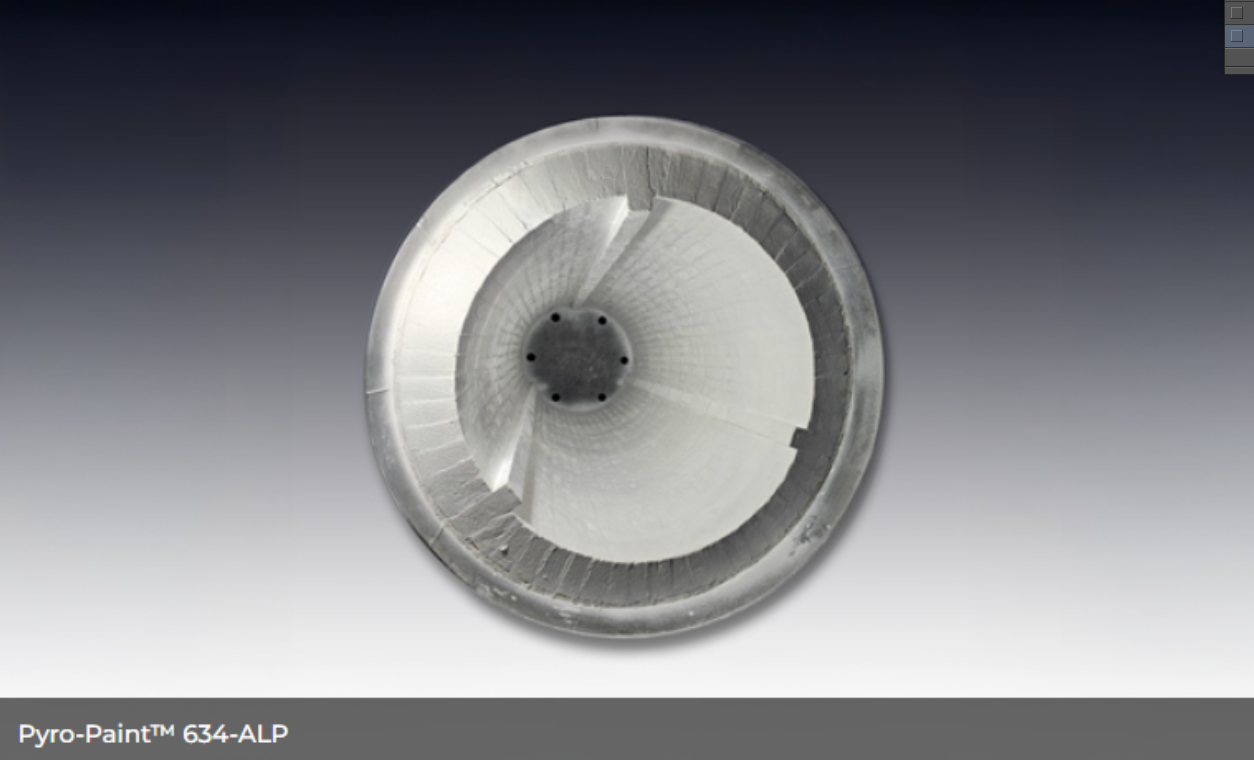

Pyro-Paint™ 634-ALP |

Aluminum Oxide |

White | 1760 | 5,000 ~7,000 |

- 치밀 내화재(Dense Refractories)에 탁월한 접착력

- 내마모성 및 내식성 코팅 |

|

Pyro-Paint™ 634-AS |

Alumina -Silica |

Off-White | 1260 | 500~800 |

- 세라믹 보드 분진, 내구성 강화 코팅

- 알루미늄, 구리 등 비철금속 주조 장비의 보호 코팅 |

|

Pyro-Paint™ 634-AS-1 |

Alumina -Silica |

White | 1260 | 10,000 ~20,000 |

- 634-AS의 고점도 버전

- 세라믹 보드 분진, 내구성 강화 코팅 - 알루미늄, 구리 등 비철금속 주조 장비의 보호 코팅 |

|

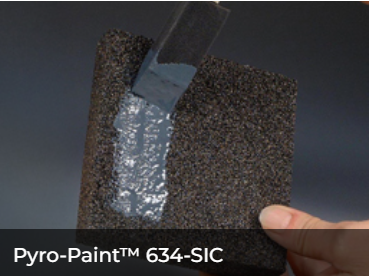

Pyro-Paint™ 634-SIC |

Silicon Carbide |

Gray | 1400 | 750~2,000 |

- 흑연 산화방지제

- 흑연, 전극, 열처리 지그 등, 탄소계 부품의 산화방지제 |

|

Pyro-Paint™ 634-SIC-CS |

Silicon Carbide |

Light Gray | 1260 | 150~500 | - SiC 기반 금속 산화 방지 코팅제 | |

Pyro-Paint™ 634-YO |

Yttrium Oxide | Off-White | 1500 | 200~400 |

- 반응성 금속(reactive metals)에 대한 저항성 코팅

- 티타늄(Ti), 우라늄(U), 그 합금류 등의 화학반응 억제 |

|

Pyro-Paint™ 634-ZO |

Zirconium Oxide |

Off-White | 1800 | 1,000 ~2,000 |

- 내화금속 산화방지

- 카본, 스테인리스강, 몰리브덴 - 백금, 로듐, 티타늄 등 내화금속 산화방지 - 다공성 내화재 씰링 및 저항 가열체 보호 - 저항 가열체의 산화, 잔류물 축적, 아킹(arcing) 방지 |

* 예상 도포 면적은 혼합 및 도포 과정에서의 재료 손실에 따라 달라질 수 있습니다.

* 상온 경화 후, 93 °C 에서 짧게 유지하는 예비 경화 단계를 권장하지만, 대부분의 제품은 공기 중에서 고정(air set)된 후 바로 작동 온도까지 승온할 수 있습니다.

* 모든 제품은 증류수(Distilled Water)를 사용하여 희석할 수 있습니다. 중량 기준 1~2%의 증류수를 사용할 것을 권장합니다.

* 2액형 시스템의 경우, 갤런당 무게는 분말의 무게만 의미합니다.

| Part Number | 623 | 634-AL | 634-AL-HC | 634-ALP | 634-AS | 634-AS-1 |

|---|---|---|---|---|---|---|

| 주 사용목적 | Inhibits Graphite Oxidation |

Soft-Coat Sealer for Fiberboard |

Hard-Coat for Metals & Fiberboard |

Sealer for Dense Refractory | Sealer for Refractory Fiberboard | |

| 필러 | Titanium DiBoride | Aluminum Oxide | Aluminum Oxide | Aluminum Oxide | Alumina-Silica | Alumina-Silica |

| 색상 | Gray | White | White | White | Off-White | White |

| 최대사용온도 | 1093°C | 1760°C | 1760°C | 1760°C | 1260°C | 1260°C |

| 1액형 or 2액형 | 2 | 2 | 1 | 1 | 1 | 1 |

| 배합비율 | 60 : 40 | 75 : 25 | N/A | N/A | N/A | N/A |

| 점도 (cP) | 200~400 | 100~200 | 200~500 | 5,000~7,000 | 500~800 | 10,000~20,000 |

| 비중 (g/cc) | 2.15 | 2.46 | 2.42 | 2.38 | 1.55 | 1.6 |

| Solids by Weight, 건조 후 남는 무게비율 | 78.7 | 81.3 | 81.5 | 76 | 64.3 | 64.9 |

| Solids by Volume, 건조 후 남는 부피비율 | 52.7 | 56.1 | 56.5 | 53.7 | 41.1 | 40.7 |

| WFT, microns, 권장 도막 두께(도포 시) | 48.2 | 45.3 | 45.3 | 47.3 | 61.7 | 62.4 |

| DFT, microns * 권장 도막 두께(건조 후) |

25.4 | 25.4 | 25.4 | 25.4 | 25.4 | 25.4 |

| Theoretical Dry Film Coverage m²/liter |

20.7 | 22.1 | 22.1 | 21.1 | 16.2 | 16.0 |

| 건조 조건 | 상온에서 1시간 + 760 °C에서 15분 |

상온에서 2시간 + 93°C에서 2시간 + 426°C에서 1시간 |

상온에서 1시간 + 93°C에서 2시간 + 426°C에서 1시간 |

상온에서 1시간 + 93°C에서 2시간 + 426°C에서 1시간 |

상온에서 2시간 + 93°C에서 2시간 |

상온에서 2시간 + 93°C에서 2시간 |

| 도포 온도 | 10~32℃ | 10~32℃ | 10~32℃ | 10~32℃ | 10~32℃ | 10~32℃ |

| Thinner | 623-T | 634-AL-T | 634-AL-HC-T | 634-ALP-T | 634-AS-T | 634-AS-T |

| Coating pH | 8~9.5 | 4~5 | 3~4 | 2~3 | 8~9.5 | 8~9.5 |

| 인화점(°C) | N/A | N/A | N/A | N/A | N/A | N/A |

| 갤런당 무게 lbs/kg | 12.5lbs / 5.67kg | 12lbs / 5.44kg | 20lbs / 9.07kg | 16.5lbs / 7.48kg | 12lbs / 5.44kg | 12.5lbs / 5.67kg |

| 유통기한 | 6개월 | 6개월 | 6개월 | 6개월 | 6개월 | 6개월 |

| 보관 온도 | 4~32℃ | 4~32℃ | 4~32℃ | 4~32℃ | 4~32℃ | 4~32℃ |

| Part Number | 634-BN | 634-BNSC | 634-GR | 634-SIC | 634-SIC-CS | 634-YO | 634-ZO |

|---|---|---|---|---|---|---|---|

| 주 사용목적 | Resists Wetting of Non-Ferrous Alloys on Refractories |

Resists Wetting of Glass, Metal |

Inhibits Graphite Oxidation |

Resists Metal Oxidation |

Resists Reactive Metals |

Resist Metal Oxidation | |

| 필러 | Boron Nitride | Boron Nitride | Graphite | Silicon Carbide | Silicon Carbide | Yttrium Oxide | Zirconium Oxide |

| 색상 | White | White | Black | Gray | Light Gray | Off-White | Off-White |

| 최대사용온도 °C | 850°C vacuum/inert 2000 ºC |

850°C vacuum/inert 2000 ºC |

1200°C | 1400°C | 1260°C | 1500°C | 1800°C |

| 1액형 or 2액형 | 1 | 1 | 1 | 1 | 1 | 1 | 1 |

| 배합비율 | N/A | N/A | N/A | N/A | N/A | N/A | N/A |

| 점도 (cP) | 500~1,500 | 10~100 | 100~250 | 750~2,000 | 150~500 | 200~400 | 1,000~2,000 |

| 비중 (g/cc) | 1.15 | 1.2 | 1.24 | 2 | 1.85 | 1.55 | 2.02 |

| Solids by Weight, 건조 후 남는 무게비율 | 19.8 | 30 | 47.5 | 68.2 | 72 | 45 | 59.2 |

| Solids by Volume, 건조 후 남는 부피비율 | 18 | 13.3 | 31.6 | 42 | 47.4 | 14 | 29.6 |

| WFT, microns, 권장 도막 두께(도포 시) | 141.5 | 190.7 | 80.5 | 60.5 | 53.5 | 180.9 | 86 |

| DFT, microns * 권장 도막 두께(건조 후) |

25.4 | 25.4 | 25.4 | 25.4 | 25.4 | 25.4 | 25.4 |

| Theoretical Dry Film Coverage m²/liter |

7.1 | 5.3 | 12.4 | 16.5 | 18.7 | 5.5 | 11.6 |

| 건조 조건 | 상온에서 2시간 + 93°C에서 2시간 |

상온에서 2시간 + 93°C에서 2시간 |

상온에서 2시간 + 93°C에서 2시간 |

상온에서 1시간 + 93°C에서 2시간 + 426°C에서 1시간 |

상온에서 1시간 + 93°C에서 2시간 + 260°C에서 1시간 |

상온에서 30분 + 93°C에서 1시간 |

상온에서 2시간 + 93°C에서 2시간 |

| 도포 온도(°C) | 10~32℃ | 10~32℃ | 10~32℃ | 10~32℃ | 10~32℃ | 10~32℃ | 10~32℃ |

| Thinner | 634-BN-T | 634-BNSC-T | 634-GR-T | 634-SIC-T | 634-SIC-CS-T | H₂O | 634-ZO-T |

| Coating pH | 11~12 | 4~5 | 8~9 | 2~3 | 9~10 | 7~8 | 11~12 |

| 인화점(°C) | N/A | N/A | N/A | N/A | N/A | N/A | N/A |

| 갤런당 무게 lbs/kg | 9.5lbs / 4.30kg | 10lbs / 4.53kg | 10lbs / 4.53kg | 16.5lbs / 7.48kg | 15lbs / 6.80kg | 12lbs / 5.44kg | 14.5lbs / 6.57kg |

| 유통기한 | 6개월 | 6개월 | 6개월 | 6개월 | 6개월 | 6개월 | 6개월 |

| 보관 온도 | 4~32℃ | 4~32℃ | 4~32℃ | 4~32℃ | 4~32℃ | 4~32℃ | 4~32℃ |

Graphi-Coat™ 623

고온 흑연 보호용 내화 코팅제

Graphi-Coat™ 623은 Aremco가 개발한 특허 기반의 고온용 내화 코팅제로, 그라파이트 도가니, 전극 및 열처리 지그와 같은 탄소계 부품의 산화 방지에 최적화되어 있습니다. 이 제품은 2액형 구조로 설계되었으며, 실리카(SiO₂) 바인더와 Titanium Diboride (TiB₂) 필러를 기반으로 우수한 내열성과 내산화성을 제공합니다.

최대 1093 °C까지 사용 가능하며 특히, 고온 산화에 취약한 흑연 소재의 수명을 크게 연장시키며, 열처리 장비와 고온 공정에서 안정적인 보호층을 형성합니다.

특징

- 흑연의 고온 산화 반응 억제

응용분야

- 흑연 도가니 및 전극 보호

- 고온 열처리 지그 및 장비 내식·내산화 코팅

- 금속 및 세라믹 공정 중 흑연 부품의 산화 방지 코팅

| Graphi-Coat 623 | |

|---|---|

| 주 사용목적 | Inhibits Graphite Oxidation |

| 필러 | Titanium DiBoride |

| 색상 | Gray |

| 최대사용온도 °C | 1093°C |

| 1액형 or 2액형 | 2 |

| 배합비율 | 60 : 40 |

| 점도 (cP) | 200~400 |

| 비중 (g/cc) | 2.15 |

| Solids by Weight, 건조 후 남는 무게비율 | 78.7% |

| Solids by Volume, 건조 후 남는 부피비율 | 52.7% |

| WFT, microns, 권장 도막 두께(도포 시) | 48.2 |

| DFT, microns, 권장 도막 두께(건조 후) | 25.4 |

| Theoretical Dry Film Coverage (m²/liter) | 20.7 |

| 건조 조건 | 상온에서 1시간 + 760 °C에서 15분 경화 |

| 도포 온도 | 10~32℃ |

| Thinner | 623-T |

| Coating pH | 8~9.5 |

| 인화점(°C) | N/A |

| 갤런당 무게 lbs/kg | 12.5lbs / 5.67kg |

| 유통기한 | 6개월 |

| 보관 온도 | 4~32℃ |

1. 표면처리

코팅 전 전처리는 접착 성능을 극대화하고 장기적인 안정성을 확보하기 위해 매우 중요합니다.

모든 표면은 기름, 그리스, 먼지, 부식물, 산화물, 페인트 등 이물질이 깨끗이 제거되어야 합니다.

세라믹, 내화물, 흑연 표면은 별도의 추가 표면 처리가 필요하지 않으나 쿼츠 표면은 가능하면 에칭이나 샌드블라스팅 처리를 권장합니다.

또한 매끄러운 표면의 금속인 경우 샌드블라스팅 또는 Corr-Prep™ CPR2000으로 에칭을 권장드립니다.

2. 세척

유기용제 세척(아세톤, IPA) 등과 같은 유기 용제로 세척하거나 금속 산화물 잔여물이 있는 경우 사포(연마) 또는 블라스팅 처리 후 세척을 권장드립니다.

3. Mixing

필러가 침전되어 있을 수 있으므로, 사용 전 반드시 충분히 혼합해야 합니다.

충분히 혼합하지 않으면 접착력이나 표면 경도 등 주요 성능이 저하될 수 있습니다.

※ Aremco의 Model 7000 공압식 믹서를 사용하면 보다 효율적인 혼합이 가능합니다.

4. 도포방법

코팅제를 붓(적당한 강성이 있는 솔형 브러시), 스프레이 또는 침적(Dip Coating) 방법을 사용하여 각 표면에 균일하고 얇게 도포합니다.

열팽창 계수(CTE) 차이로 인한 응력 축적을 최소화하여 균열이나 박리 위험을 줄이기 위해 얇게 도포하는것을 권장드립니다.

- 도포 시 권장 도막 두께(Estimated Wet Film Thickness) : 약 1.9 mil (48.2 microns)

- 건조 후 권장 도막 두께(Recommended Dry Film Thickness) : 약 1.0 mil (25.4 microns)

* 증류수(Distilled water)를 사용하여 희석 가능합니다. 이때 증류수는 전체 중량 대비 1~2% 범위 내에서 사용하십시오.

점도 조절이 추가로 필요할 경우, 반드시 전용 희석제(623-T)를 사용하여 희석하시기 바랍니다.

5. 경화방법

1단계 상온에서 1시간 자연건조

2단계 760°C에서 15분 경화

※ 90°C 에서 1시간 예비 경화를 추가하면 코팅층의 안정성과 접착력이 더욱 향상되지만, 이는 선택사항이며 실제 공정에서는 상온 건조 후

바로 고온 운전이 가능합니다

Pyro-Paint™ 634-AL

소프트 코트, 고순도 알루미나 내화코팅제

Pyro-Paint™ 634-AL은 99% 이상 고순도 알루미나(Al₂O₃)를 주성분으로 하는 2액형 내화 코팅제로, 내화 보드 및 성형체의 기공을 충진하고 용탕(resist molten metals) 저항성을 부여하도록 설계되었습니다. 최대 1760 °C까지 안정적으로 견디며, 특히 알루미나 섬유 보드의 표면 밀도를 높이고 열 반사율을 개선합니다. 이를 통해 가열 효율이 향상되어 퍼니스(furnace) 승온 시간이 단축되는 효과를 제공합니다.

특징

- 기공 충진 및 봉합 : 알루미나 보드·형상체의 구조적 강도 및 내구성 향상

- 용탕 저항성 : 금속 용탕 침투 억제로 부품 수명 연장

- 열 반사율 개선 : 퍼니스 효율 증대 및 에너지 절감

응용분야

- 알루미나 섬유 보드 및 내화재의 표면 봉합 및 강화

- 고온 퍼니스 내벽 보호 및 열 반사율 향상

- 비철금속 및 고온 공정 장비의 보호 코팅

- 세라믹 및 금속 성형체의 표면 안정화

| Pyro-Paint 634-AL | |

|---|---|

| 주 사용목적 | Soft-Coat Sealer for Fiberboard |

| 필러 | Aluminum Oxide |

| 색상 | White |

| 최대사용온도 °C | 1760°C |

| 1액형 or 2액형 | 2 |

| 배합비율 | 75 : 25 |

| 점도 (cP) | 100~200 |

| 비중 (g/cc) | 2.46 |

| Solids by Weight, 건조 후 남는 무게비율 | 81.3% |

| Solids by Volume, 건조 후 남는 부피비율 | 56.1% |

| WFT, microns, 권장 도막 두께(도포 시) | 45.3 |

| DFT, microns, 권장 도막 두께(건조 후) | 25.4 |

| Theoretical Dry Film Coverage (m²/liter) | 22.1 |

| 건조 조건 | 상온에서 2시간 + 93°C에서 2시간 경화 + 426°C에서 1시간 경화 |

| 도포 온도 | 10~32℃ |

| Thinner | 634-AL-T |

| Coating pH | 4~5 |

| 인화점(°C) | N/A |

| 갤런당 무게 lbs/kg | 12lbs / 5.44kg |

| 유통기한 | 6개월 |

| 보관 온도 | 4~32℃ |

1. 표면처리

코팅 전 전처리는 접착 성능을 극대화하고 장기적인 안정성을 확보하기 위해 매우 중요합니다.

모든 표면은 기름, 그리스, 먼지, 부식물, 산화물, 페인트 등 이물질이 깨끗이 제거되어야 합니다.

세라믹, 내화물, 흑연 표면은 별도의 추가 표면 처리가 필요하지 않으나 쿼츠 표면은 가능하면 에칭이나 샌드블라스팅 처리를 권장합니다.

또한 매끄러운 표면의 금속인 경우 샌드블라스팅 또는 Corr-Prep™ CPR2000으로 에칭을 권장드립니다.

2. 세척

유기용제 세척(아세톤, IPA) 등과 같은 유기 용제로 세척하거나 금속 산화물 잔여물이 있는 경우 사포(연마) 또는 블라스팅 처리 후 세척을 권장드립니다.

3. Mixing

필러가 침전되어 있을 수 있으므로, 사용 전 반드시 충분히 혼합해야 합니다.

충분히 혼합하지 않으면 접착력이나 표면 경도 등 주요 성능이 저하될 수 있습니다.

※ Aremco의 Model 7000 공압식 믹서를 사용하면 보다 효율적인 혼합이 가능합니다.

4. 도포방법

코팅제를 붓(적당한 강성이 있는 솔형 브러시), 스프레이 또는 침적(Dip Coating) 방법을 사용하여 각 표면에 균일하고 얇게 도포합니다.

열팽창 계수(CTE) 차이로 인한 응력 축적을 최소화하여 균열이나 박리 위험을 줄이기 위해 얇게 도포하는것을 권장드립니다.

- 도포 시 권장 도막 두께(Estimated Wet Film Thickness) : 약 1.8 mil (45.3 microns)

- 건조 후 권장 도막 두께(Recommended Dry Film Thickness) : 약 1.0 mil (25.4 microns)

* 증류수(Distilled water)를 사용하여 희석 가능합니다. 이때 증류수는 전체 중량 대비 1~2% 범위 내에서 사용하십시오.

점도 조절이 추가로 필요할 경우, 반드시 전용 희석제(634-AL-T)를 사용하여 희석하시기 바랍니다.

5. 경화방법

1단계 상온에서 2시간 자연건조

2단계 93°C에서 2시간 경화

Pyro-Paint™ 634-AL-HC

하드코트, 카본 및 스테인레스 코팅

Pyro-Paint™ 634-AL-HC는 99% 이상 고순도 알루미나(Al₂O₃)를 기반으로 한 1액형 내화 코팅제입니다. 본 제품은 카본(Carbon)과 스테인리스강에 우수한 접착력을 제공하며, 고온에서 산화 방지 코팅을 형성합니다. 또한 알루미나 섬유보드에 적용 시 치밀하고 견고한 하드코트층을 형성하여, 최대 1760 °C 까지 견디며 고온 산화와 표면 열화로부터 부품을 효과적으로 보호합니다.

특징

- 산화 방지 성능 :카본(Carbon) 및 스테인리스강에 강력한 산화 저항층 형성

- 하드코트 효과 : 알루미나 보드에 적용 시 표면 강도 및 내구성 증가

응용분야

- 카본(Carbon)부품의 고온 산화 방지 코팅

- 스테인리스강 부품의 내열 산화 보호

- 알루미나 섬유 보드의 하드코트 처리

- 퍼니스 내부 부품 및 구조물 보호

| Pyro-Paint 634-AL-HC | |

|---|---|

| 주 사용목적 | Hard-Coat for Metals & Fiberboard |

| 필러 | Aluminum Oxide |

| 색상 | White |

| 최대사용온도 °C | 1760°C |

| 1액형 or 2액형 | 1 |

| 배합비율 | N/A |

| 점도 (cP) | 200~500 |

| 비중 (g/cc) | 2.42 |

| Solids by Weight, 건조 후 남는 무게비율 | 81.5% |

| Solids by Volume, 건조 후 남는 부피비율 | 56.5% |

| WFT, microns, 권장 도막 두께(도포 시) | 45.3 |

| DFT, microns, 권장 도막 두께(건조 후) | 25.4 |

| Theoretical Dry Film Coverage (m²/liter) | 22.1 |

| 건조 조건 | 상온에서 1시간 + 93°C에서 2시간 경화 + 426°C에서 1시간 경화 |

| 도포 온도 | 10~32℃ |

| Thinner | 634-AL-HC-T |

| Coating pH | 3~4 |

| 인화점(°C) | N/A |

| 갤런당 무게 lbs/kg | 20lbs / 9.07kg |

| 유통기한 | 6개월 |

| 보관 온도 | 4~32℃ |

1. 표면처리

코팅 전 전처리는 접착 성능을 극대화하고 장기적인 안정성을 확보하기 위해 매우 중요합니다.

모든 표면은 기름, 그리스, 먼지, 부식물, 산화물, 페인트 등 이물질이 깨끗이 제거되어야 합니다.

세라믹, 내화물, 흑연 표면은 별도의 추가 표면 처리가 필요하지 않으나 쿼츠 표면은 가능하면 에칭이나 샌드블라스팅 처리를 권장합니다.

또한 매끄러운 표면의 금속인 경우 샌드블라스팅 또는 Corr-Prep™ CPR2000으로 에칭을 권장드립니다.

2. 세척

유기용제 세척(아세톤, IPA) 등과 같은 유기 용제로 세척하거나 금속 산화물 잔여물이 있는 경우 사포(연마) 또는 블라스팅 처리 후 세척을 권장드립니다.

3. Mixing

필러가 침전되어 있을 수 있으므로, 사용 전 반드시 충분히 혼합해야 합니다.

충분히 혼합하지 않으면 접착력이나 표면 경도 등 주요 성능이 저하될 수 있습니다.

※ Aremco의 Model 7000 공압식 믹서를 사용하면 보다 효율적인 혼합이 가능합니다.

4. 도포방법

코팅제를 붓(적당한 강성이 있는 솔형 브러시), 스프레이 또는 침적(Dip Coating) 방법을 사용하여 각 표면에 균일하고 얇게 도포합니다.

열팽창 계수(CTE) 차이로 인한 응력 축적을 최소화하여 균열이나 박리 위험을 줄이기 위해 얇게 도포하는것을 권장드립니다.

- 도포 시 권장 도막 두께(Estimated Wet Film Thickness) : 약 1.8 mil (45.3 microns)

- 건조 후 권장 도막 두께(Recommended Dry Film Thickness) : 약 1.0 mil (25.4 microns)

* 증류수(Distilled water)를 사용하여 희석 가능합니다. 이때 증류수는 전체 중량 대비 1~2% 범위 내에서 사용하십시오.

점도 조절이 추가로 필요할 경우, 반드시 전용 희석제(634-AL-HC-T)를 사용하여 희석하시기 바랍니다.

5. 경화방법

1단계 상온에서 1시간 자연건조

2단계 93°C 에서 2시간 경화

3단계 427°C 에서 1시간 경화

Pyro-Paint™ 634-ALP

치밀 내화재(Dense Refractories) 내마모성 및 내식성 코팅제

Pyro-Paint™ 634-ALP는 인산염 결합(Phosphate-Bonded) 방식의 단일액형(1-Part) 알루미나 코팅제입니다. 본 제품은 치밀 내화재(Dense Refractories)에 탁월한 접착력을 발휘하며, 최대 1760 °C까지 사용 가능합니다. 특히 고온 환경에서 우수한 내마모성과 내식성을 제공하여 내화재의 수명 연장과 유지보수 비용 절감에 기여합니다.

특징

- 우수한 접착력 : 치밀 내화재((Dense Refractories)에 탁월한 접착력

- 내마모성 : 마찰·마모에 의한 표면 손상 감소

- 내식성 : 금속 용탕, 가스, 화학물질에 의한 부식 억제

응용분야

- 치밀 내화재(Dense Refractories)의 표면 보호 코팅

- 금속 및 유리 용해 공정 장치의 내식·내마모 강화

- 고온 퍼니스 내부 내화 부품의 수명 연장

- 세라믹·금속 장비의 보호 코팅

| Pyro-Paint 634-ALP | |

|---|---|

| 주 사용목적 | Sealer for Dense Refractory |

| 필러 | Aluminum Oxide |

| 색상 | White |

| 최대사용온도 °C | 1760°C |

| 1액형 or 2액형 | 1 |

| 배합비율 | N/A |

| 점도 (cP) | 5,000~7,000 |

| 비중 (g/cc) | 2.38 |

| Solids by Weight, 건조 후 남는 무게비율 | 76% |

| Solids by Volume, 건조 후 남는 부피비율 | 53.7% |

| WFT, microns, 권장 도막 두께(도포 시) | 47.3 |

| DFT, microns, 권장 도막 두께(건조 후) | 25.4 |

| Theoretical Dry Film Coverage (m²/liter) | 21.1 |

| 건조 조건 | 상온에서 1시간 + 93°C에서 2시간 경화 + 426°C에서 1시간 경화 |

| 도포 온도 | 10~32℃ |

| Thinner | 634-ALP-T |

| Coating pH | 2~3 |

| 인화점(°C) | N/A |

| 갤런당 무게 lbs/kg | 16.5lbs / 7.48kg |

| 유통기한 | 6개월 |

| 보관 온도 | 4~32℃ |

1. 표면처리

코팅 전 전처리는 접착 성능을 극대화하고 장기적인 안정성을 확보하기 위해 매우 중요합니다.

모든 표면은 기름, 그리스, 먼지, 부식물, 산화물, 페인트 등 이물질이 깨끗이 제거되어야 합니다.

세라믹, 내화물, 흑연 표면은 별도의 추가 표면 처리가 필요하지 않으나 쿼츠 표면은 가능하면 에칭이나 샌드블라스팅 처리를 권장합니다.

또한 매끄러운 표면의 금속인 경우 샌드블라스팅 또는 Corr-Prep™ CPR2000으로 에칭을 권장드립니다.

2. 세척

유기용제 세척(아세톤, IPA) 등과 같은 유기 용제로 세척하거나 금속 산화물 잔여물이 있는 경우 사포(연마) 또는 블라스팅 처리 후 세척을 권장드립니다.

3. Mixing

필러가 침전되어 있을 수 있으므로, 사용 전 반드시 충분히 혼합해야 합니다.

충분히 혼합하지 않으면 접착력이나 표면 경도 등 주요 성능이 저하될 수 있습니다.

※ Aremco의 Model 7000 공압식 믹서를 사용하면 보다 효율적인 혼합이 가능합니다.

4. 도포방법

코팅제를 붓(적당한 강성이 있는 솔형 브러시), 스프레이 또는 침적(Dip Coating) 방법을 사용하여 각 표면에 균일하고 얇게 도포합니다.

열팽창 계수(CTE) 차이로 인한 응력 축적을 최소화하여 균열이나 박리 위험을 줄이기 위해 얇게 도포하는것을 권장드립니다.

- 도포 시 권장 도막 두께(Estimated Wet Film Thickness) : 약 1.9 mil (45.3 microns)

- 건조 후 권장 도막 두께(Recommended Dry Film Thickness) : 약 1.0 mil (25.4 microns)

* 증류수(Distilled water)를 사용하여 희석 가능합니다. 이때 증류수는 전체 중량 대비 1~2% 범위 내에서 사용하십시오.

점도 조절이 추가로 필요할 경우, 반드시 전용 희석제(634-ALP-T)를 사용하여 희석하시기 바랍니다.

5. 경화방법

1단계 상온에서 1시간 자연건조

2단계 93°C 에서 2시간 경화

3단계 427°C 에서 1시간 경화

Pyro-Paint™ 634-AS

세라믹 섬유보드, 비철금속 주조 장비의 보호 코팅제

Pyro-Paint™ 634-AS는 알루미나-실리카(Al₂O₃–SiO₂) 조성의 1액형 내화 코팅제입니다. 본 제품은 내화 섬유 보드(Refractory Fiberboard) 표면을 씰링하여 내구성을 향상시키고, 분진 발생을 억제합니다. 또한 비철금속 용탕과의 접촉 시 습윤(Wetting)을 방지하여 표면 열화와 오염을 최소화합니다. 최대 1260 °C까지 사용 가능합니다.

특징

- 섬유 보드 보호 : 표면 봉합을 통한 강도 향상 및 분진 억제

- 비철금속 습윤 방지 : 용탕과의 접촉으로 인한 표면 열화 억제

응용분야

- 내화 섬유 보드의 표면 봉합 및 내구성 강화

- 알루미늄, 구리 등 비철금속 주조 장비의 보호 코팅

- 퍼니스 내부 섬유재 라이닝 보호

- 고온 가스 및 용탕 접촉 환경에서의 표면 안정화

| Pyro-Paint 634-AS | |

|---|---|

| 주 사용목적 | Sealer for Refractory Fiberboard |

| 필러 | Alumina-Silica |

| 색상 | Off-White |

| 최대사용온도 °C | 1260°C |

| 1액형 or 2액형 | 1 |

| 배합비율 | N/A |

| 점도 (cP) | 500~800 |

| 비중 (g/cc) | 1.55 |

| Solids by Weight, 건조 후 남는 무게비율 | 64.3% |

| Solids by Volume, 건조 후 남는 부피비율 | 41.1% |

| WFT, microns, 권장 도막 두께(도포 시) | 61.7 |

| DFT, microns, 권장 도막 두께(건조 후) | 25.4 |

| Theoretical Dry Film Coverage (m²/liter) | 16.2 |

| 건조 조건 | 상온에서 2시간 + 93°C에서 2시간 경화 |

| 도포 온도 | 10~32℃ |

| Thinner | 634-AS-T |

| Coating pH | 8~9.5 |

| 인화점(°C) | N/A |

| 갤런당 무게 lbs/kg | 12lbs / 5.44kg |

| 유통기한 | 6개월 |

| 보관 온도 | 4~32℃ |

1. 표면처리

코팅 전 전처리는 접착 성능을 극대화하고 장기적인 안정성을 확보하기 위해 매우 중요합니다.

모든 표면은 기름, 그리스, 먼지, 부식물, 산화물, 페인트 등 이물질이 깨끗이 제거되어야 합니다.

세라믹, 내화물, 흑연 표면은 별도의 추가 표면 처리가 필요하지 않으나 쿼츠 표면은 가능하면 에칭이나 샌드블라스팅 처리를 권장합니다.

또한 매끄러운 표면의 금속인 경우 샌드블라스팅 또는 Corr-Prep™ CPR2000으로 에칭을 권장드립니다.

2. 세척

유기용제 세척(아세톤, IPA) 등과 같은 유기 용제로 세척하거나 금속 산화물 잔여물이 있는 경우 사포(연마) 또는 블라스팅 처리 후 세척을 권장드립니다.

3. Mixing

필러가 침전되어 있을 수 있으므로, 사용 전 반드시 충분히 혼합해야 합니다.

충분히 혼합하지 않으면 접착력이나 표면 경도 등 주요 성능이 저하될 수 있습니다.

※ Aremco의 Model 7000 공압식 믹서를 사용하면 보다 효율적인 혼합이 가능합니다.

4. 도포방법

코팅제를 붓(적당한 강성이 있는 솔형 브러시), 스프레이 또는 침적(Dip Coating) 방법을 사용하여 각 표면에 균일하고 얇게 도포합니다.

열팽창 계수(CTE) 차이로 인한 응력 축적을 최소화하여 균열이나 박리 위험을 줄이기 위해 얇게 도포하는것을 권장드립니다.

- 도포 시 권장 도막 두께(Estimated Wet Film Thickness) : 약 2.4 mil (61.7 microns)

- 건조 후 권장 도막 두께(Recommended Dry Film Thickness) : 약 1.0 mil (25.4 microns)

* 증류수(Distilled water)를 사용하여 희석 가능합니다. 이때 증류수는 전체 중량 대비 1~2% 범위 내에서 사용하십시오.

점도 조절이 추가로 필요할 경우, 반드시 전용 희석제(634-AS-T)를 사용하여 희석하시기 바랍니다.

5. 경화방법

1단계 상온에서 2시간 자연건조

2단계 93°C 에서 2시간 경화

Pyro-Paint™ 634-AS-1

고점도 세라믹 섬유보드, 비철금속 주조 장비의 보호 코팅제

Pyro-Paint™ 634-AS-1은 알루미나-실리카(Al₂O₃–SiO₂) 조성의 1액형 내화 코팅제입니다. 본 제품은 내화 섬유 보드(Refractory Fiberboard)의 표면을 봉합하여 강도를 높이고 분진 발생을 억제합니다. 최대 1260 °C 까지 사용할 수 있으며 비철금속 용탕과의 접촉 시 습윤(Wetting)을 방지하여 표면 열화와 오염을 최소화합니다., 특히 점도가 높아(10,000~20,000 cP) 도포 시 흐름이나 처짐(sagging)을 억제하여 코팅층이 안정적으로 유지됩니다.

특징

- 섬유 보드 강화 : 표면 봉합 및 분진 억제, 기계적 강도 향상

- 비철금속 습윤 방지 : 용탕과의 접촉 시 표면 손상 최소화

- 고점도 특성 : 흐름·처짐 억제로 균일한 막 형성, 봉합 효과 강화

응용분야

- 내화 섬유 보드의 표면 봉합 및 내구성 강화

- 알루미늄, 구리 등 비철금속 주조 장비의 보호 코팅

- 퍼니스 내부 섬유재 라이닝 보호

- 고온 가스 및 용탕 접촉 환경에서의 표면 안정화

| Pyro-Paint 634-AS-1 | |

|---|---|

| 주 사용목적 | Sealer for Refractory Fiberboard |

| 필러 | Alumina-Silica |

| 색상 | White |

| 최대사용온도 °C | 1260°C |

| 1액형 or 2액형 | 1 |

| 배합비율 | N/A |

| 점도 (cP) | 10,000~20,000 |

| 비중 (g/cc) | 1.6 |

| Solids by Weight, 건조 후 남는 무게비율 | 64.9% |

| Solids by Volume, 건조 후 남는 부피비율 | 40.7% |

| WFT, microns, 권장 도막 두께(도포 시) | 62.4% |

| DFT, microns, 권장 도막 두께(건조 후) | 25.4 |

| Theoretical Dry Film Coverage (m²/liter) | 16 |

| 건조 조건 | 상온에서 2시간 + 93°C에서 2시간 경화 |

| 도포 온도 | 10~32℃ |

| Thinner | 634-AS-T |

| Coating pH | 8~9.5 |

| 인화점(°C) | N/A |

| 갤런당 무게 lbs/kg | 12.5lbs / 5.67kg |

| 유통기한 | 6개월 |

| 보관 온도 | 4~32℃ |

1. 표면처리

코팅 전 전처리는 접착 성능을 극대화하고 장기적인 안정성을 확보하기 위해 매우 중요합니다.

모든 표면은 기름, 그리스, 먼지, 부식물, 산화물, 페인트 등 이물질이 깨끗이 제거되어야 합니다.

세라믹, 내화물, 흑연 표면은 별도의 추가 표면 처리가 필요하지 않으나 쿼츠 표면은 가능하면 에칭이나 샌드블라스팅 처리를 권장합니다.

또한 매끄러운 표면의 금속인 경우 샌드블라스팅 또는 Corr-Prep™ CPR2000으로 에칭을 권장드립니다.

2. 세척

유기용제 세척(아세톤, IPA) 등과 같은 유기 용제로 세척하거나 금속 산화물 잔여물이 있는 경우 사포(연마) 또는 블라스팅 처리 후 세척을 권장드립니다.

3. Mixing

필러가 침전되어 있을 수 있으므로, 사용 전 반드시 충분히 혼합해야 합니다.

충분히 혼합하지 않으면 접착력이나 표면 경도 등 주요 성능이 저하될 수 있습니다.

※ Aremco의 Model 7000 공압식 믹서를 사용하면 보다 효율적인 혼합이 가능합니다.

4. 도포방법

코팅제를 붓(적당한 강성이 있는 솔형 브러시), 스프레이 또는 침적(Dip Coating) 방법을 사용하여 각 표면에 균일하고 얇게 도포합니다.

열팽창 계수(CTE) 차이로 인한 응력 축적을 최소화하여 균열이나 박리 위험을 줄이기 위해 얇게 도포하는것을 권장드립니다.

- 도포 시 권장 도막 두께(Estimated Wet Film Thickness) : 약 2.4 mil (61.7 microns)

- 건조 후 권장 도막 두께(Recommended Dry Film Thickness) : 약 1.0 mil (25.4 microns)

* 증류수(Distilled water)를 사용하여 희석 가능합니다. 이때 증류수는 전체 중량 대비 1~2% 범위 내에서 사용하십시오.

점도 조절이 추가로 필요할 경우, 반드시 전용 희석제(634-AS-T)를 사용하여 희석하시기 바랍니다.

5. 경화방법

1단계 상온에서 2시간 자연건조

2단계 93°C 에서 2시간 경화

Pyro-Paint™ 634-SIC

실리콘 카바이드(SiC) 기반, 카본 산화방지제

Pyro-Paint™ 634-SIC는 실리콘 카바이드(Silicon Carbide, SiC)를 주성분으로 하는 1액형 산화방지 코팅제입니다. 본 제품은 흑연(Graphite) 크루서블, 전극, 열처리 지그와 같은 탄소계 부품의 산화 저항성을 크게 향상시키도록 설계되었습니다. 산화 분위기에서 최대 1400 °C까지 안정적으로 사용할 수 있으며, 표면에 치밀하고 보호성이 강한 피막을 형성하여 부품의 내구성을 향상시킵니다.

특징

- 산화 방지 : 흑연 부품의 고온 산화 억제

- 고온 내열성 : 최대 1400 °C까지 안정적 사용 가능

- 내구성 강화 : 치밀한 SiC 보호층 형성으로 수명 연장

응용분야

- 흑연 크루서블 및 전극의 산화 방지

- 열처리 지그 및 고온 공정 장비 보호

- 금속 및 세라믹 부품의 표면 안정화

- 산화 분위기에서 장시간 노출되는 흑연 부품의 수명 연장

| Pyro-Paint 634-SIC | |

|---|---|

| 주 사용목적 | Inhibits Graphite Oxidation |

| 필러 | Silicon Carbide |

| 색상 | Gray |

| 최대사용온도 °C | 1400°C |

| 1액형 or 2액형 | 1 |

| 배합비율 | N/A |

| 점도 (cP) | 750~2,000 |

| 비중 (g/cc) | 2 |

| Solids by Weight, 건조 후 남는 무게비율 | 68.2% |

| Solids by Volume, 건조 후 남는 부피비율 | 42% |

| WFT, microns, 권장 도막 두께(도포 시) | 60.5 |

| DFT, microns, 권장 도막 두께(건조 후) | 25.4 |

| Theoretical Dry Film Coverage (m²/liter) | 16.5 |

| 건조 조건 | 상온에서 1시간 + 93°C에서 2시간 경화 + 426°C에서 1시간 경화 |

| 도포 온도 | 10~32℃ |

| Thinner | 634-SIC-T |

| Coating pH | 2~3 |

| 인화점(°C) | N/A |

| 갤런당 무게 lbs/kg | 16.5lbs / 7.48kg |

| 유통기한 | 6개월 |

| 보관 온도 | 4~32℃ |

1. 표면처리

코팅 전 전처리는 접착 성능을 극대화하고 장기적인 안정성을 확보하기 위해 매우 중요합니다.

모든 표면은 기름, 그리스, 먼지, 부식물, 산화물, 페인트 등 이물질이 깨끗이 제거되어야 합니다.

세라믹, 내화물, 흑연 표면은 별도의 추가 표면 처리가 필요하지 않으나 쿼츠 표면은 가능하면 에칭이나 샌드블라스팅 처리를 권장합니다.

또한 매끄러운 표면의 금속인 경우 샌드블라스팅 또는 Corr-Prep™ CPR2000으로 에칭을 권장드립니다.

2. 세척

유기용제 세척(아세톤, IPA) 등과 같은 유기 용제로 세척하거나 금속 산화물 잔여물이 있는 경우 사포(연마) 또는 블라스팅 처리 후 세척을 권장드립니다.

3. Mixing

필러가 침전되어 있을 수 있으므로, 사용 전 반드시 충분히 혼합해야 합니다.

충분히 혼합하지 않으면 접착력이나 표면 경도 등 주요 성능이 저하될 수 있습니다.

※ Aremco의 Model 7000 공압식 믹서를 사용하면 보다 효율적인 혼합이 가능합니다.

4. 도포방법

코팅제를 붓(적당한 강성이 있는 솔형 브러시), 스프레이 또는 침적(Dip Coating) 방법을 사용하여 각 표면에 균일하고 얇게 도포합니다.

열팽창 계수(CTE) 차이로 인한 응력 축적을 최소화하여 균열이나 박리 위험을 줄이기 위해 얇게 도포하는것을 권장드립니다.

- 도포 시 권장 도막 두께(Estimated Wet Film Thickness) : 약 2.4 mil (60.5 microns)

- 건조 후 권장 도막 두께(Recommended Dry Film Thickness) : 약 1.0 mil (25.4 microns)

* 증류수(Distilled water)를 사용하여 희석 가능합니다. 이때 증류수는 전체 중량 대비 1~2% 범위 내에서 사용하십시오.

점도 조절이 추가로 필요할 경우, 반드시 전용 희석제(634-SIC-T)를 사용하여 희석하시기 바랍니다.

5. 경화방법

1단계 상온에서 1시간 자연건조

2단계 93°C 에서 2시간 경화

3단계 427°C 에서 1시간 경화

Pyro-Paint™ 634-SIC-CS

실리콘 카바이드(SiC) 기반, 금속 산화 방지 코팅제

Pyro-Paint™ 634-SIC-CS는 실리콘 카바이드(Silicon Carbide, SiC)를 주성분으로 하는 1액형 산화방지 코팅제입니다. 본 제품은 금속 표면에 강력한 산화 방지층을 형성하도록 설계되었으며, 최대 1260 °C까지 사용 가능합니다. 금속 부품의 산화와 표면 열화를 억제하여 고온 환경에서 내구성을 향상시키고, 장치의 수명 연장에 기여합니다.

특징

- 산화 방지 성능 : 금속 표면의 고온 산화 억제

- 내열성 : 최대 1260 °C까지 안정적 성능 유지

- 표면 보호 : 산화·열화 방지로 부품 수명 연장

응용분야

- 고온 노(furnace) 내 금속 구조물 보호

- 금속 부품 및 지그의 산화 방지 코팅

- 금속가공 및 열처리 장비의 표면 안정화

- 고온 공정에서 금속 표면 보호막 형성

| Pyro-Paint 634-SIC-CS | |

|---|---|

| 주 사용목적 | Resists Metal Oxidation |

| 필러 | Silicon Carbide |

| 색상 | Light Gray |

| 최대사용온도 °C | 1260°C |

| 1액형 or 2액형 | 1 |

| 배합비율 | N/A |

| 점도 (cP) | 150~500 |

| 비중 (g/cc) | 1.85 |

| Solids by Weight, 건조 후 남는 무게비율 | 72% |

| Solids by Volume, 건조 후 남는 부피비율 | 47.4% |

| WFT, microns, 권장 도막 두께(도포 시) | 53.5 |

| DFT, microns, 권장 도막 두께(건조 후) | 25.4 |

| Theoretical Dry Film Coverage (m²/liter) | 18.7 |

| 건조 조건 | 상온에서 1시간 + 93°C에서 2시간 경화 + 260 °C에서 1시간 경화 |

| 도포 온도 | 10~32℃ |

| Thinner | 634-SIC-CS-T |

| Coating pH | 9~10 |

| 인화점(°C) | N/A |

| 갤런당 무게 lbs/kg | 15lbs / 6.80kg |

| 유통기한 | 6개월 |

| 보관 온도 | 4~32℃ |

1. 표면처리

코팅 전 전처리는 접착 성능을 극대화하고 장기적인 안정성을 확보하기 위해 매우 중요합니다.

모든 표면은 기름, 그리스, 먼지, 부식물, 산화물, 페인트 등 이물질이 깨끗이 제거되어야 합니다.

세라믹, 내화물, 흑연 표면은 별도의 추가 표면 처리가 필요하지 않으나 쿼츠 표면은 가능하면 에칭이나 샌드블라스팅 처리를 권장합니다.

또한 매끄러운 표면의 금속인 경우 샌드블라스팅 또는 Corr-Prep™ CPR2000으로 에칭을 권장드립니다.

2. 세척

유기용제 세척(아세톤, IPA) 등과 같은 유기 용제로 세척하거나 금속 산화물 잔여물이 있는 경우 사포(연마) 또는 블라스팅 처리 후 세척을 권장드립니다.

3. Mixing

필러가 침전되어 있을 수 있으므로, 사용 전 반드시 충분히 혼합해야 합니다.

충분히 혼합하지 않으면 접착력이나 표면 경도 등 주요 성능이 저하될 수 있습니다.

※ Aremco의 Model 7000 공압식 믹서를 사용하면 보다 효율적인 혼합이 가능합니다.

4. 도포방법

코팅제를 붓(적당한 강성이 있는 솔형 브러시), 스프레이 또는 침적(Dip Coating) 방법을 사용하여 각 표면에 균일하고 얇게 도포합니다.

열팽창 계수(CTE) 차이로 인한 응력 축적을 최소화하여 균열이나 박리 위험을 줄이기 위해 얇게 도포하는것을 권장드립니다.

- 도포 시 권장 도막 두께(Estimated Wet Film Thickness) : 약 2.1 mil (53.5 microns)

- 건조 후 권장 도막 두께(Recommended Dry Film Thickness) : 약 1.0 mil (25.4 microns)

* 증류수(Distilled water)를 사용하여 희석 가능합니다. 이때 증류수는 전체 중량 대비 1~2% 범위 내에서 사용하십시오.

점도 조절이 추가로 필요할 경우, 반드시 전용 희석제(634-SIC-CS-T)를 사용하여 희석하시기 바랍니다.

5. 경화방법

1단계 상온에서 1시간 자연건조

2단계 93°C 에서 2시간 경화

3단계 260°C 에서 1시간 경화

Pyro-Paint™ 634-YO

이트리아(Y₂O₃) 기반, 반응성 저항 코팅제

Pyro-Paint™ 634-YO는 이트륨 옥사이드, 이트리아(Yttrium Oxide, Y₂O₃)를 주성분으로 하는 1액형 반응성 억제 코팅제입니다. 본 제품은 티타늄(Ti), 우라늄(U), 그 합금류와 같이 고온에서 반응성이 강한 금속과의 화학 반응을 억제하기 위해 설계되었습니다. 진공 및 불활성 분위기에서 사용 시 최대 1500 °C까지 안정적인 보호 성능을 제공하며, 그래파이트, 세라믹, 금속 부품에 적용 가능합니다.

특징

- 반응성 금속 보호 : Ti, U 및 그 합금류와의 고온 반응 억제

- 내열성 : 최대 1500 °C까지 안정적 성능 유지

- 적용 범용성 : 그래파이트, 세라믹, 금속 표면에 우수한 접착력

응용분야

- 반응성 금속(Ti, U 등)과 접촉하는 부품의 보호 코팅

- 진공·불활성 분위기용 퍼니스 내 부품 보호

- 세라믹·금속 장치의 고온 표면 안정화

- 항공·원자력 관련 고온 재료의 산화 및 반응 방지

| Pyro-Paint 634-YO | |

|---|---|

| 주 사용목적 | Resists Reactive Metals |

| 필러 | Yttrium Oxide |

| 색상 | Off-White |

| 최대사용온도 °C | 1500°C |

| 1액형 or 2액형 | 1 |

| 배합비율 | N/A |

| 점도 (cP) | 200~400 |

| 비중 (g/cc) | 1.55 |

| Solids by Weight, 건조 후 남는 무게비율 | 45% |

| Solids by Volume, 건조 후 남는 부피비율 | 14% |

| WFT, microns, 권장 도막 두께(도포 시) | 180.9 |

| DFT, microns, 권장 도막 두께(건조 후) | 25.4 |

| Theoretical Dry Film Coverage (m²/liter) | 5.5 |

| 건조 조건 | 상온에서 30분 + 93°C에서 1시간 경화 |

| 도포 온도 | 10~32℃ |

| Thinner | H₂O |

| Coating pH | 7~8 |

| 인화점(°C) | N/A |

| 갤런당 무게 lbs/kg | 12lbs / 5.44kg |

| 유통기한 | 6개월 |

| 보관 온도 | 4~32℃ |

1. 표면처리

코팅 전 전처리는 접착 성능을 극대화하고 장기적인 안정성을 확보하기 위해 매우 중요합니다.

모든 표면은 기름, 그리스, 먼지, 부식물, 산화물, 페인트 등 이물질이 깨끗이 제거되어야 합니다.

세라믹, 내화물, 흑연 표면은 별도의 추가 표면 처리가 필요하지 않으나 쿼츠 표면은 가능하면 에칭이나 샌드블라스팅 처리를 권장합니다.

또한 매끄러운 표면의 금속인 경우 샌드블라스팅 또는 Corr-Prep™ CPR2000으로 에칭을 권장드립니다.

2. 세척

유기용제 세척(아세톤, IPA) 등과 같은 유기 용제로 세척하거나 금속 산화물 잔여물이 있는 경우 사포(연마) 또는 블라스팅 처리 후 세척을 권장드립니다.

3. Mixing

필러가 침전되어 있을 수 있으므로, 사용 전 반드시 충분히 혼합해야 합니다.

충분히 혼합하지 않으면 접착력이나 표면 경도 등 주요 성능이 저하될 수 있습니다.

※ Aremco의 Model 7000 공압식 믹서를 사용하면 보다 효율적인 혼합이 가능합니다.

4. 도포방법

코팅제를 붓(적당한 강성이 있는 솔형 브러시), 스프레이 또는 침적(Dip Coating) 방법을 사용하여 각 표면에 균일하고 얇게 도포합니다.

열팽창 계수(CTE) 차이로 인한 응력 축적을 최소화하여 균열이나 박리 위험을 줄이기 위해 얇게 도포하는것을 권장드립니다.

- 도포 시 권장 도막 두께(Estimated Wet Film Thickness) : 약 7.1 mil (180.9 microns)

- 건조 후 권장 도막 두께(Recommended Dry Film Thickness) : 약 1.0 mil (25.4 microns)

* 증류수(Distilled water)를 사용하여 희석 가능합니다. 이때 증류수는 전체 중량 대비 1~2% 범위 내에서 사용하십시오.

5. 경화방법

1단계 상온에서 30분 자연건조

2단계 93°C 에서 1시간 경화

Pyro-Paint™ 634-ZO

지르코니아 산화방지 코팅제

Pyro-Paint™ 634-ZO는 지르코니아(Zirconium Oxide, ZrO₂)를 주성분으로 하는 1액형 산화방지 코팅제 코팅제입니다. 본 제품은 카본(Carbon), 스테인리스강(Stainless Steel), 몰리브덴(Mo), 백금(Pt), 로듐(Rh), 티타늄(Ti) 등 다양한 내화 금속 및 합금에 적용되어 단단한(hard) 산화 방지층을 형성합니다. 최대 1800 °C까지 사용 가능하며, 다공성 내화재의 실링 및 저항 가열체(Resistance Heating Elements) 보호에도 효과적입니다.

특징

- 고온 산화 방지 : 금속 및 카본 표면의 산화와 열화 억제

- 내열성 : 최대 1800 °C까지 사용가능

- 카본, 스테인리스강, 내화 금속(Mo, Pt, Rh, Ti)에 우수한 부착력

- 저항 가열체의 산화 및 잔류물 축적 방지 → 아킹(arcing)과 수명 단축 방지

응용분야

- 카본 및 스테인리스강의 고온 산화 방지

- 몰리브덴, 백금, 로듐, 티타늄 등 내화 금속의 보호 코팅

- 퍼니스 내부 다공성 내화재 실링

- 저항 가열체의 산화 방지 및 수명 연장

| Pyro-Paint 634-ZO | |

|---|---|

| 주 사용목적 | Resist Metal Oxidation |

| 필러 | Zirconium Oxide |

| 색상 | Off-White |

| 최대사용온도 °C | 1800°C |

| 1액형 or 2액형 | 1 |

| 배합비율 | N/A |

| 점도 (cP) | 1,000~2,000 |

| 비중 (g/cc) | 2.02 |

| Solids by Weight, 건조 후 남는 무게비율 | 59.2% |

| Solids by Volume, 건조 후 남는 부피비율 | 29.6% |

| WFT, microns, 권장 도막 두께(도포 시) | 86 |

| DFT, microns, 권장 도막 두께(건조 후) | 25.4 |

| Theoretical Dry Film Coverage (m²/liter) | 11.6 |

| 건조 조건 | 상온에서 2시간 + 93°C에서 2시간 경화 |

| 도포 온도 | 10~32℃ |

| Thinner | 634-ZO-T |

| Coating pH | 11~12 |

| 인화점(°C) | N/A |

| 갤런당 무게 lbs/kg | 14.5lbs / 6.57kg |

| 유통기한 | 6개월 |

| 보관 온도 | 4~32℃ |

1. 표면처리

코팅 전 전처리는 접착 성능을 극대화하고 장기적인 안정성을 확보하기 위해 매우 중요합니다.

모든 표면은 기름, 그리스, 먼지, 부식물, 산화물, 페인트 등 이물질이 깨끗이 제거되어야 합니다.

세라믹, 내화물, 흑연 표면은 별도의 추가 표면 처리가 필요하지 않으나 쿼츠 표면은 가능하면 에칭이나 샌드블라스팅 처리를 권장합니다.

또한 매끄러운 표면의 금속인 경우 샌드블라스팅 또는 Corr-Prep™ CPR2000으로 에칭을 권장드립니다.

2. 세척

유기용제 세척(아세톤, IPA) 등과 같은 유기 용제로 세척하거나 금속 산화물 잔여물이 있는 경우 사포(연마) 또는 블라스팅 처리 후 세척을 권장드립니다.

3. Mixing

필러가 침전되어 있을 수 있으므로, 사용 전 반드시 충분히 혼합해야 합니다.

충분히 혼합하지 않으면 접착력이나 표면 경도 등 주요 성능이 저하될 수 있습니다.

※ Aremco의 Model 7000 공압식 믹서를 사용하면 보다 효율적인 혼합이 가능합니다.

4. 도포방법

코팅제를 붓(적당한 강성이 있는 솔형 브러시), 스프레이 또는 침적(Dip Coating) 방법을 사용하여 각 표면에 균일하고 얇게 도포합니다.

열팽창 계수(CTE) 차이로 인한 응력 축적을 최소화하여 균열이나 박리 위험을 줄이기 위해 얇게 도포하는것을 권장드립니다.

- 도포 시 권장 도막 두께(Estimated Wet Film Thickness) : 약 3.4 mil (86 microns)

- 건조 후 권장 도막 두께(Recommended Dry Film Thickness) : 약 1.0 mil (25.4 microns)

* 증류수(Distilled water)를 사용하여 희석 가능합니다. 이때 증류수는 전체 중량 대비 1~2% 범위 내에서 사용하십시오.

점도 조절이 추가로 필요할 경우, 반드시 전용 희석제(634-ZO-T)를 사용하여 희석하시기 바랍니다.

5. 경화방법

1단계 상온에서 2시간 자연건조

2단계 93°C 에서 2시간 경화