하이템프코리아

Tel : 02-2663-1203 Fax : 02-2663-1204

서울 강서구 공항대로 190 푸리마 타워 617호

www.hightempkorea.com hightempkorea@gmail.com

Aremco의 초고온 세라믹 코팅제(금속주조·유리성형·용탕 비점착 Anti-stick 코팅)

Aremco의 Graphi-Coat™ 및 Pyro-Paint™ 내화 코팅제 시리즈는 고온 공정 환경에서 사용되는 다양한 부품을 보호하기 위해 개발된 고기능성 코팅 솔루션입니다. 세라믹, 유리, 금속, 플라스틱 가공 등 고온 산업 전반에서 적용 가능하며, 고온에서 발생하는 산화(Oxidation), 마모(Abrasion), 용탕 습윤(Wetting), 표면 오염 및 잔류물 축적(Residue Buildup)과 같은 문제를 효과적으로 억제합니다.

금속 주조, 유리 성형, 세라믹 및 금속 소결, 복합재 성형, 열처리, 용접, 브레이징, 사출 성형 등 다양한 고온 어플리케이션에 적용되며, 고온 산업 전반에서 부품 수명 연장, 공정 효율 향상, 장비 신뢰성 확보, 유지보수 비용 절감에 기여하는 효과적인 솔루션을 제공합니다.

품번을 클릭하면 제품의 상세정보로 이동합니다.

| 품번 | 필러 | 색상 | 최대 사용온도 |

점도 | 특징 | 공통 특징 및 적용분야 |

|---|---|---|---|---|---|---|

Graphi-Coat™ 623 |

Titanium DiBoride |

Gray | 1093°C | 200~400 |

- 흑연(크루서블, 전극, 열처리 지그) 산화 방지 코팅

- 고온 열처리 지그 및 장비 내식·내산화 코팅 |

FEATURES - 초고온 내열성 (Ultra Hi-Temp Resistance) - 용융 금속, 염류, 유리 및 플라 스틱에 의해 젖지 않음 (Non-Wetted by Molten Metals,Salts, Glass & Plastics) - 높은 윤활성능 및 부품 탈형에 적합 (High Lubricity for Easy Part Release) - 주조 표면 결함 최소화 (Minimizes Cast Surface Defects) - 금형 및 다이 수명 연장 (Increases Mold& Die Life) - 산화, 환원, 진공 분위기에서 사용 가능 (For Use in Oxidizing, Reducing & Vacuum Atmospheres) APPLICATIONS - 복합재 성형 (Composite Forming) - 유리 성형(Glass Forming) - 금속 주조(Metal Casting) - 사출 성형(Injection Molding) - 세라믹 핫프레스 (Ceramic Hot-Pressing) - 금속 분말 소결 (Metal Powder Sintering) - 용접(Welding) - 브레이징(Brazing) |

Pyro-Paint™ 634-AL |

Aluminum Oxide |

White | 1760°C | 100~200 |

- Soft-Coat(파이버 보드 기공 충진 및 씰링)

- 용탕 저항성(resist molten metals) - 열 반사율 개선(Increases heat reflectivity) |

|

Pyro-Paint™ 634-AL-HC |

Aluminum Oxide |

White | 1760°C | 200~500 |

- Hard-Coat(금속 및 파이버보드 코팅)

- 금속산화 방지 : 카본 및 스테인리스강에 특히 적합 |

|

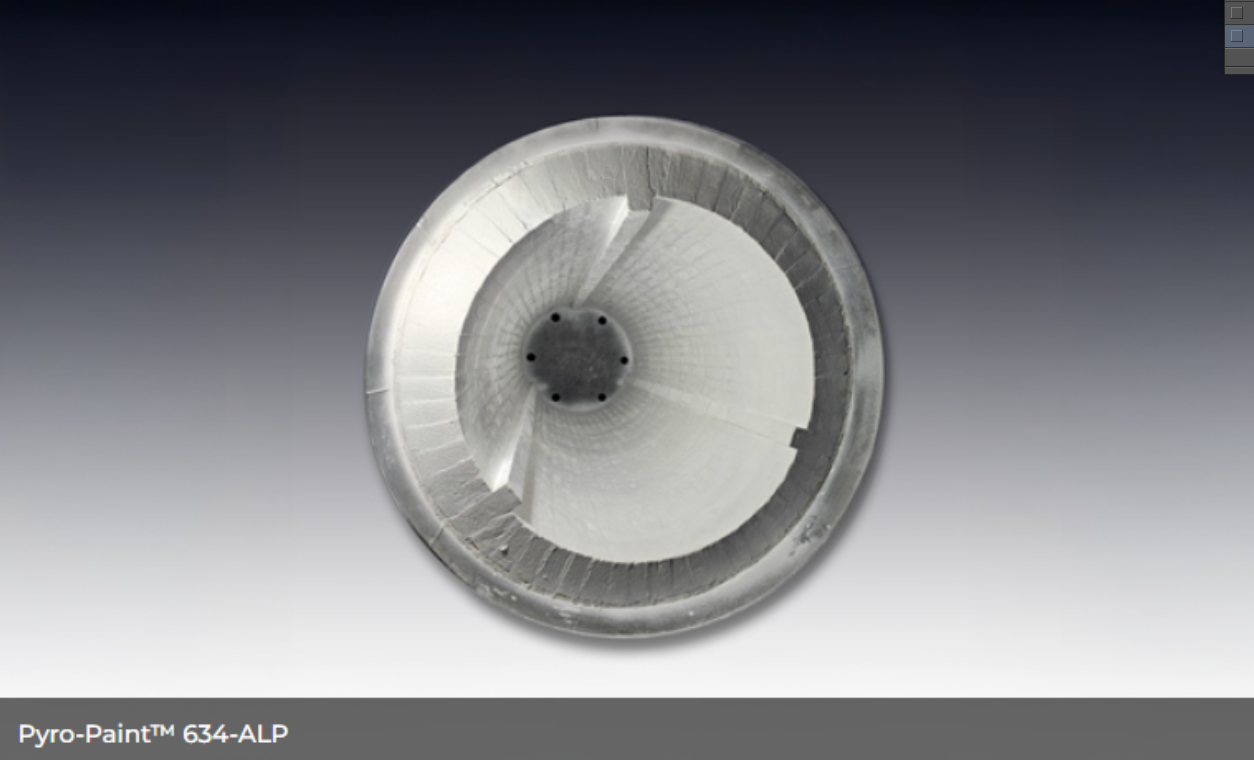

Pyro-Paint™ 634-ALP |

Aluminum Oxide |

White | 1760°C | 5,000 ~7,000 |

- 치밀 내화재(Dense Refractories)에 탁월한 접착력

- 내마모성 및 내식성 코팅 |

|

Pyro-Paint™ 634-AS |

Alumina -Silica |

Off-White | 1260°C | 500~800 |

- 세라믹 보드 분진, 내구성 강화 코팅

- 알루미늄, 구리 등 비철금속 주조 장비의 보호 코팅 |

|

Pyro-Paint™ 634-AS-1 |

Alumina -Silica |

White | 1260°C | 10,000 ~20,000 |

- 634-AS의 고점도 버전

- 세라믹 보드 분진, 내구성 강화 코팅 - 알루미늄, 구리 등 비철금속 주조 장비의 보호 코팅 |

|

Pyro-Paint™ 634-BN |

Boron Nitride | White | 850°C | 500~1,500 |

- BN 하드코트(이형 코팅) : 마찰 저감 및 이형성(Release) 강화

- 비철금속, 염, 유리, 플라스틱의 표면 부착 방지 - 유리 성형 공정, 알루미늄 주조용 몰드 이형 코팅 |

|

Pyro-Paint™ 634-BNSC |

Boron Nitride | White | 850°C | 10~100 |

- BN 소프트코트(이형 코팅) : 마찰 저감 및 이형성(Release) 강화

- 비철금속, 염, 유리, 플라스틱의 표면 부착 방지 - 유리 성형 공정, 알루미늄 주조용 몰드 이형 코팅 |

|

Pyro-Paint™ 634-GR |

Graphite | Black | 1200°C | 100~250 |

- 그라파이트 이형제(Wetting 방지 코팅)

- 알루미늄 주조 몰드 이형 - 유리 성형공정의 비점착성(Non-Sticking) - 금속가공 와이어 드로잉 윤활 및 스톱오프(Stop-Off) |

|

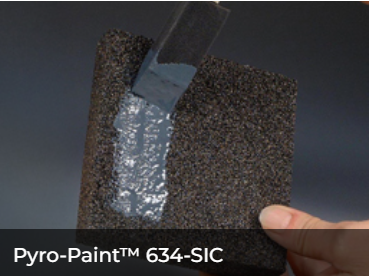

Pyro-Paint™ 634-SIC |

Silicon Carbide |

Gray | 1400°C | 750~2,000 |

- 흑연 산화방지제

- 흑연, 전극, 열처리 지그 등, 탄소계 부품의 산화방지제 |

|

Pyro-Paint™ 634-SIC-CS |

Silicon Carbide |

Light Gray | 1260°C | 150~500 | - SiC 기반 금속 산화 방지 코팅제 | |

Pyro-Paint™ 634-YO |

Yttrium Oxide | Off-White | 1500°C | 200~400 |

- 반응성 금속(reactive metals)에 대한 저항성 코팅

- 티타늄(Ti), 우라늄(U), 그 합금류 등의 화학반응 억제 |

|

Pyro-Paint™ 634-ZO |

Zirconium Oxide |

Off-White | 1800°C | 1,000 ~2,000 |

- 내화금속 산화방지

- 카본, 스테인리스강, 몰리브덴 - 백금, 로듐, 티타늄 등 내화금속 산화방지 - 다공성 내화재 씰링 및 저항 가열체 보호 - 저항 가열체의 산화, 잔류물 축적, 아킹(arcing) 방지 |

* 예상 도포 면적은 혼합 및 도포 과정에서의 재료 손실에 따라 달라질 수 있습니다.

* 상온 경화 후, 93 °C 에서 짧게 유지하는 예비 경화 단계를 권장하지만, 대부분의 제품은 공기 중에서 고정(air set)된 후 바로 작동 온도까지 승온할 수 있습니다.

* 모든 제품은 증류수(Distilled Water)를 사용하여 희석할 수 있습니다. 중량 기준 1~2%의 증류수를 사용할 것을 권장합니다.

* 2액형 시스템의 경우, 갤런당 무게는 분말의 무게만 의미합니다.

| Part Number | 623 | 634-AL | 634-AL-HC | 634-ALP | 634-AS | 634-AS-1 |

|---|---|---|---|---|---|---|

| 주 사용목적 | Inhibits Graphite Oxidation |

Soft-Coat Sealer for Fiberboard |

Hard-Coat for Metals & Fiberboard |

Sealer for Dense Refractory | Sealer for Refractory Fiberboard | |

| 필러 | Titanium DiBoride | Aluminum Oxide | Aluminum Oxide | Aluminum Oxide | Alumina-Silica | Alumina-Silica |

| 색상 | Gray | White | White | White | Off-White | White |

| 최대사용온도 | 1093°C | 1760°C | 1760°C | 1760°C | 1260°C | 1260°C |

| 1액형 or 2액형 | 2 | 2 | 1 | 1 | 1 | 1 |

| 배합비율 | 60 : 40 | 75 : 25 | N/A | N/A | N/A | N/A |

| 점도 (cP) | 200~400 | 100~200 | 200~500 | 5,000~7,000 | 500~800 | 10,000~20,000 |

| 비중 (g/cc) | 2.15 | 2.46 | 2.42 | 2.38 | 1.55 | 1.6 |

| Solids by Weight, 건조 후 남는 무게비율 | 78.7 | 81.3 | 81.5 | 76 | 64.3 | 64.9 |

| Solids by Volume, 건조 후 남는 부피비율 | 52.7 | 56.1 | 56.5 | 53.7 | 41.1 | 40.7 |

| WFT, microns, 권장 도막 두께(도포 시) | 48.2 | 45.3 | 45.3 | 47.3 | 61.7 | 62.4 |

| DFT, microns * 권장 도막 두께(건조 후) |

25.4 | 25.4 | 25.4 | 25.4 | 25.4 | 25.4 |

| Theoretical Dry Film Coverage m²/liter |

20.7 | 22.1 | 22.1 | 21.1 | 16.2 | 16.0 |

| 건조 조건 | 상온에서 1시간 + 760 °C에서 15분 |

상온에서 2시간 + 93°C에서 2시간 + 426°C에서 1시간 |

상온에서 1시간 + 93°C에서 2시간 + 426°C에서 1시간 |

상온에서 1시간 + 93°C에서 2시간 + 426°C에서 1시간 |

상온에서 2시간 + 93°C에서 2시간 |

상온에서 2시간 + 93°C에서 2시간 |

| 도포 온도 | 10~32℃ | 10~32℃ | 10~32℃ | 10~32℃ | 10~32℃ | 10~32℃ |

| Thinner | 623-T | 634-AL-T | 634-AL-HC-T | 634-ALP-T | 634-AS-T | 634-AS-T |

| Coating pH | 8~9.5 | 4~5 | 3~4 | 2~3 | 8~9.5 | 8~9.5 |

| 인화점(°C) | N/A | N/A | N/A | N/A | N/A | N/A |

| 갤런당 무게 lbs/kg | 12.5lbs / 5.67kg | 12lbs / 5.44kg | 20lbs / 9.07kg | 16.5lbs / 7.48kg | 12lbs / 5.44kg | 12.5lbs / 5.67kg |

| 유통기한 | 6개월 | 6개월 | 6개월 | 6개월 | 6개월 | 6개월 |

| 보관 온도 | 4~32℃ | 4~32℃ | 4~32℃ | 4~32℃ | 4~32℃ | 4~32℃ |

| Part Number | 634-BN | 634-BNSC | 634-GR | 634-SIC | 634-SIC-CS | 634-YO | 634-ZO |

|---|---|---|---|---|---|---|---|

| 주 사용목적 | Resists Wetting of Non-Ferrous Alloys on Refractories |

Resists Wetting of Glass, Metal |

Inhibits Graphite Oxidation |

Resists Metal Oxidation |

Resists Reactive Metals |

Resist Metal Oxidation | |

| 필러 | Boron Nitride | Boron Nitride | Graphite | Silicon Carbide | Silicon Carbide | Yttrium Oxide | Zirconium Oxide |

| 색상 | White | White | Black | Gray | Light Gray | Off-White | Off-White |

| 최대사용온도 °C | 850°C vacuum/inert 2000 ºC |

850°C vacuum/inert 2000 ºC |

1200°C | 1400°C | 1260°C | 1500°C | 1800°C |

| 1액형 or 2액형 | 1 | 1 | 1 | 1 | 1 | 1 | 1 |

| 배합비율 | N/A | N/A | N/A | N/A | N/A | N/A | N/A |

| 점도 (cP) | 500~1,500 | 10~100 | 100~250 | 750~2,000 | 150~500 | 200~400 | 1,000~2,000 |

| 비중 (g/cc) | 1.15 | 1.2 | 1.24 | 2 | 1.85 | 1.55 | 2.02 |

| Solids by Weight, 건조 후 남는 무게비율 | 19.8 | 30 | 47.5 | 68.2 | 72 | 45 | 59.2 |

| Solids by Volume, 건조 후 남는 부피비율 | 18 | 13.3 | 31.6 | 42 | 47.4 | 14 | 29.6 |

| WFT, microns, 권장 도막 두께(도포 시) | 141.5 | 190.7 | 80.5 | 60.5 | 53.5 | 180.9 | 86 |

| DFT, microns * 권장 도막 두께(건조 후) |

25.4 | 25.4 | 25.4 | 25.4 | 25.4 | 25.4 | 25.4 |

| Theoretical Dry Film Coverage m²/liter |

7.1 | 5.3 | 12.4 | 16.5 | 18.7 | 5.5 | 11.6 |

| 건조 조건 | 상온에서 2시간 + 93°C에서 2시간 |

상온에서 2시간 + 93°C에서 2시간 |

상온에서 2시간 + 93°C에서 2시간 |

상온에서 1시간 + 93°C에서 2시간 + 426°C에서 1시간 |

상온에서 1시간 + 93°C에서 2시간 + 260°C에서 1시간 |

상온에서 30분 + 93°C에서 1시간 |

상온에서 2시간 + 93°C에서 2시간 |

| 도포 온도(°C) | 10~32℃ | 10~32℃ | 10~32℃ | 10~32℃ | 10~32℃ | 10~32℃ | 10~32℃ |

| Thinner | 634-BN-T | 634-BNSC-T | 634-GR-T | 634-SIC-T | 634-SIC-CS-T | H₂O | 634-ZO-T |

| Coating pH | 11~12 | 4~5 | 8~9 | 2~3 | 9~10 | 7~8 | 11~12 |

| 인화점(°C) | N/A | N/A | N/A | N/A | N/A | N/A | N/A |

| 갤런당 무게 lbs/kg | 9.5lbs / 4.30kg | 10lbs / 4.53kg | 10lbs / 4.53kg | 16.5lbs / 7.48kg | 15lbs / 6.80kg | 12lbs / 5.44kg | 14.5lbs / 6.57kg |

| 유통기한 | 6개월 | 6개월 | 6개월 | 6개월 | 6개월 | 6개월 | 6개월 |

| 보관 온도 | 4~32℃ | 4~32℃ | 4~32℃ | 4~32℃ | 4~32℃ | 4~32℃ | 4~32℃ |

Graphi-Coat™ 623

고온 흑연 보호용 내화 코팅제

Graphi-Coat™ 623은 Aremco가 개발한 특허 기반의 고온용 내화 코팅제로, 그라파이트 도가니, 전극 및 열처리 지그와 같은 탄소계 부품의 산화 방지에 최적화되어 있습니다. 이 제품은 2액형 구조로 설계되었으며, 실리카(SiO₂) 바인더와 Titanium Diboride (TiB₂) 필러를 기반으로 우수한 내열성과 내산화성을 제공합니다.

최대 1093 °C까지 사용 가능하며 특히, 고온 산화에 취약한 흑연 소재의 수명을 크게 연장시키며, 열처리 장비와 고온 공정에서 안정적인 보호층을 형성합니다.

특징

- 흑연의 고온 산화 반응 억제

응용분야

- 흑연 도가니 및 전극 보호

- 고온 열처리 지그 및 장비 내식·내산화 코팅

- 금속 및 세라믹 공정 중 흑연 부품의 산화 방지 코팅

| Graphi-Coat 623 | |

|---|---|

| 주 사용목적 | Inhibits Graphite Oxidation |

| 필러 | Titanium DiBoride |

| 색상 | Gray |

| 최대사용온도 °C | 1093°C |

| 1액형 or 2액형 | 2 |

| 배합비율 | 60 : 40 |

| 점도 (cP) | 200~400 |

| 비중 (g/cc) | 2.15 |

| Solids by Weight, 건조 후 남는 무게비율 | 78.7% |

| Solids by Volume, 건조 후 남는 부피비율 | 52.7% |

| WFT, microns, 권장 도막 두께(도포 시) | 48.2 |

| DFT, microns, 권장 도막 두께(건조 후) | 25.4 |

| Theoretical Dry Film Coverage (m²/liter) | 20.7 |

| 건조 조건 | 상온에서 1시간 + 760 °C에서 15분 경화 |

| 도포 온도 | 10~32℃ |

| Thinner | 623-T |

| Coating pH | 8~9.5 |

| 인화점(°C) | N/A |

| 갤런당 무게 lbs/kg | 12.5lbs / 5.67kg |

| 유통기한 | 6개월 |

| 보관 온도 | 4~32℃ |

1. 표면처리

코팅 전 전처리는 접착 성능을 극대화하고 장기적인 안정성을 확보하기 위해 매우 중요합니다.

모든 표면은 기름, 그리스, 먼지, 부식물, 산화물, 페인트 등 이물질이 깨끗이 제거되어야 합니다.

세라믹, 내화물, 흑연 표면은 별도의 추가 표면 처리가 필요하지 않으나 쿼츠 표면은 가능하면 에칭이나 샌드블라스팅 처리를 권장합니다.

또한 매끄러운 표면의 금속인 경우 샌드블라스팅 또는 Corr-Prep™ CPR2000으로 에칭을 권장드립니다.

2. 세척

유기용제 세척(아세톤, IPA) 등과 같은 유기 용제로 세척하거나 금속 산화물 잔여물이 있는 경우 사포(연마) 또는 블라스팅 처리 후 세척을 권장드립니다.

3. Mixing

필러가 침전되어 있을 수 있으므로, 사용 전 반드시 충분히 혼합해야 합니다.

충분히 혼합하지 않으면 접착력이나 표면 경도 등 주요 성능이 저하될 수 있습니다.

※ Aremco의 Model 7000 공압식 믹서를 사용하면 보다 효율적인 혼합이 가능합니다.

4. 도포방법

코팅제를 붓(적당한 강성이 있는 솔형 브러시), 스프레이 또는 침적(Dip Coating) 방법을 사용하여 각 표면에 균일하고 얇게 도포합니다.

열팽창 계수(CTE) 차이로 인한 응력 축적을 최소화하여 균열이나 박리 위험을 줄이기 위해 얇게 도포하는것을 권장드립니다.

- 도포 시 권장 도막 두께(Estimated Wet Film Thickness) : 약 1.9 mil (48.2 microns)

- 건조 후 권장 도막 두께(Recommended Dry Film Thickness) : 약 1.0 mil (25.4 microns)

* 증류수(Distilled water)를 사용하여 희석 가능합니다. 이때 증류수는 전체 중량 대비 1~2% 범위 내에서 사용하십시오.

점도 조절이 추가로 필요할 경우, 반드시 전용 희석제(623-T)를 사용하여 희석하시기 바랍니다.

5. 경화방법

1단계 상온에서 1시간 자연건조

2단계 760°C에서 15분 경화

※ 90°C 에서 1시간 예비 경화를 추가하면 코팅층의 안정성과 접착력이 더욱 향상되지만, 이는 선택사항이며 실제 공정에서는 상온 건조 후

바로 고온 운전이 가능합니다

Pyro-Paint™ 634-AL

소프트 코트, 고순도 알루미나 내화코팅제

Pyro-Paint™ 634-AL은 99% 이상 고순도 알루미나(Al₂O₃)를 주성분으로 하는 2액형 내화 코팅제로, 내화 보드 및 성형체의 기공을 충진하고 용탕(resist molten metals) 저항성을 부여하도록 설계되었습니다. 최대 1760 °C까지 안정적으로 견디며, 특히 알루미나 섬유 보드의 표면 밀도를 높이고 열 반사율을 개선합니다. 이를 통해 가열 효율이 향상되어 퍼니스(furnace) 승온 시간이 단축되는 효과를 제공합니다.

특징

- 기공 충진 및 봉합 : 알루미나 보드·형상체의 구조적 강도 및 내구성 향상

- 용탕 저항성 : 금속 용탕 침투 억제로 부품 수명 연장

- 열 반사율 개선 : 퍼니스 효율 증대 및 에너지 절감

응용분야

- 알루미나 섬유 보드 및 내화재의 표면 봉합 및 강화

- 고온 퍼니스 내벽 보호 및 열 반사율 향상

- 비철금속 및 고온 공정 장비의 보호 코팅

- 세라믹 및 금속 성형체의 표면 안정화

| Pyro-Paint 634-AL | |

|---|---|

| 주 사용목적 | Soft-Coat Sealer for Fiberboard |

| 필러 | Aluminum Oxide |

| 색상 | White |

| 최대사용온도 °C | 1760°C |

| 1액형 or 2액형 | 2 |

| 배합비율 | 75 : 25 |

| 점도 (cP) | 100~200 |

| 비중 (g/cc) | 2.46 |

| Solids by Weight, 건조 후 남는 무게비율 | 81.3% |

| Solids by Volume, 건조 후 남는 부피비율 | 56.1% |

| WFT, microns, 권장 도막 두께(도포 시) | 45.3 |

| DFT, microns, 권장 도막 두께(건조 후) | 25.4 |

| Theoretical Dry Film Coverage (m²/liter) | 22.1 |

| 건조 조건 | 상온에서 2시간 + 93°C에서 2시간 경화 + 426°C에서 1시간 경화 |

| 도포 온도 | 10~32℃ |

| Thinner | 634-AL-T |

| Coating pH | 4~5 |

| 인화점(°C) | N/A |

| 갤런당 무게 lbs/kg | 12lbs / 5.44kg |

| 유통기한 | 6개월 |

| 보관 온도 | 4~32℃ |

1. 표면처리

코팅 전 전처리는 접착 성능을 극대화하고 장기적인 안정성을 확보하기 위해 매우 중요합니다.

모든 표면은 기름, 그리스, 먼지, 부식물, 산화물, 페인트 등 이물질이 깨끗이 제거되어야 합니다.

세라믹, 내화물, 흑연 표면은 별도의 추가 표면 처리가 필요하지 않으나 쿼츠 표면은 가능하면 에칭이나 샌드블라스팅 처리를 권장합니다.

또한 매끄러운 표면의 금속인 경우 샌드블라스팅 또는 Corr-Prep™ CPR2000으로 에칭을 권장드립니다.

2. 세척

유기용제 세척(아세톤, IPA) 등과 같은 유기 용제로 세척하거나 금속 산화물 잔여물이 있는 경우 사포(연마) 또는 블라스팅 처리 후 세척을 권장드립니다.

3. Mixing

필러가 침전되어 있을 수 있으므로, 사용 전 반드시 충분히 혼합해야 합니다.

충분히 혼합하지 않으면 접착력이나 표면 경도 등 주요 성능이 저하될 수 있습니다.

※ Aremco의 Model 7000 공압식 믹서를 사용하면 보다 효율적인 혼합이 가능합니다.

4. 도포방법

코팅제를 붓(적당한 강성이 있는 솔형 브러시), 스프레이 또는 침적(Dip Coating) 방법을 사용하여 각 표면에 균일하고 얇게 도포합니다.

열팽창 계수(CTE) 차이로 인한 응력 축적을 최소화하여 균열이나 박리 위험을 줄이기 위해 얇게 도포하는것을 권장드립니다.

- 도포 시 권장 도막 두께(Estimated Wet Film Thickness) : 약 1.8 mil (45.3 microns)

- 건조 후 권장 도막 두께(Recommended Dry Film Thickness) : 약 1.0 mil (25.4 microns)

* 증류수(Distilled water)를 사용하여 희석 가능합니다. 이때 증류수는 전체 중량 대비 1~2% 범위 내에서 사용하십시오.

점도 조절이 추가로 필요할 경우, 반드시 전용 희석제(634-AL-T)를 사용하여 희석하시기 바랍니다.

5. 경화방법

1단계 상온에서 2시간 자연건조

2단계 93°C에서 2시간 경화

Pyro-Paint™ 634-AL-HC

하드코트, 카본 및 스테인레스 코팅

Pyro-Paint™ 634-AL-HC는 99% 이상 고순도 알루미나(Al₂O₃)를 기반으로 한 1액형 내화 코팅제입니다. 본 제품은 카본(Carbon)과 스테인리스강에 우수한 접착력을 제공하며, 고온에서 산화 방지 코팅을 형성합니다. 또한 알루미나 섬유보드에 적용 시 치밀하고 견고한 하드코트층을 형성하여, 최대 1760 °C 까지 견디며 고온 산화와 표면 열화로부터 부품을 효과적으로 보호합니다.

특징

- 산화 방지 성능 :카본(Carbon) 및 스테인리스강에 강력한 산화 저항층 형성

- 하드코트 효과 : 알루미나 보드에 적용 시 표면 강도 및 내구성 증가

응용분야

- 카본(Carbon)부품의 고온 산화 방지 코팅

- 스테인리스강 부품의 내열 산화 보호

- 알루미나 섬유 보드의 하드코트 처리

- 퍼니스 내부 부품 및 구조물 보호

| Pyro-Paint 634-AL-HC | |

|---|---|

| 주 사용목적 | Hard-Coat for Metals & Fiberboard |

| 필러 | Aluminum Oxide |

| 색상 | White |

| 최대사용온도 °C | 1760°C |

| 1액형 or 2액형 | 1 |

| 배합비율 | N/A |

| 점도 (cP) | 200~500 |

| 비중 (g/cc) | 2.42 |

| Solids by Weight, 건조 후 남는 무게비율 | 81.5% |

| Solids by Volume, 건조 후 남는 부피비율 | 56.5% |

| WFT, microns, 권장 도막 두께(도포 시) | 45.3 |

| DFT, microns, 권장 도막 두께(건조 후) | 25.4 |

| Theoretical Dry Film Coverage (m²/liter) | 22.1 |

| 건조 조건 | 상온에서 1시간 + 93°C에서 2시간 경화 + 426°C에서 1시간 경화 |

| 도포 온도 | 10~32℃ |

| Thinner | 634-AL-HC-T |

| Coating pH | 3~4 |

| 인화점(°C) | N/A |

| 갤런당 무게 lbs/kg | 20lbs / 9.07kg |

| 유통기한 | 6개월 |

| 보관 온도 | 4~32℃ |

1. 표면처리

코팅 전 전처리는 접착 성능을 극대화하고 장기적인 안정성을 확보하기 위해 매우 중요합니다.

모든 표면은 기름, 그리스, 먼지, 부식물, 산화물, 페인트 등 이물질이 깨끗이 제거되어야 합니다.

세라믹, 내화물, 흑연 표면은 별도의 추가 표면 처리가 필요하지 않으나 쿼츠 표면은 가능하면 에칭이나 샌드블라스팅 처리를 권장합니다.

또한 매끄러운 표면의 금속인 경우 샌드블라스팅 또는 Corr-Prep™ CPR2000으로 에칭을 권장드립니다.

2. 세척

유기용제 세척(아세톤, IPA) 등과 같은 유기 용제로 세척하거나 금속 산화물 잔여물이 있는 경우 사포(연마) 또는 블라스팅 처리 후 세척을 권장드립니다.

3. Mixing

필러가 침전되어 있을 수 있으므로, 사용 전 반드시 충분히 혼합해야 합니다.

충분히 혼합하지 않으면 접착력이나 표면 경도 등 주요 성능이 저하될 수 있습니다.

※ Aremco의 Model 7000 공압식 믹서를 사용하면 보다 효율적인 혼합이 가능합니다.

4. 도포방법

코팅제를 붓(적당한 강성이 있는 솔형 브러시), 스프레이 또는 침적(Dip Coating) 방법을 사용하여 각 표면에 균일하고 얇게 도포합니다.

열팽창 계수(CTE) 차이로 인한 응력 축적을 최소화하여 균열이나 박리 위험을 줄이기 위해 얇게 도포하는것을 권장드립니다.

- 도포 시 권장 도막 두께(Estimated Wet Film Thickness) : 약 1.8 mil (45.3 microns)

- 건조 후 권장 도막 두께(Recommended Dry Film Thickness) : 약 1.0 mil (25.4 microns)

* 증류수(Distilled water)를 사용하여 희석 가능합니다. 이때 증류수는 전체 중량 대비 1~2% 범위 내에서 사용하십시오.

점도 조절이 추가로 필요할 경우, 반드시 전용 희석제(634-AL-HC-T)를 사용하여 희석하시기 바랍니다.

5. 경화방법

1단계 상온에서 1시간 자연건조

2단계 93°C 에서 2시간 경화

3단계 427°C 에서 1시간 경화

Pyro-Paint™ 634-ALP

치밀 내화재(Dense Refractories) 내마모성 및 내식성 코팅제

Pyro-Paint™ 634-ALP는 인산염 결합(Phosphate-Bonded) 방식의 단일액형(1-Part) 알루미나 코팅제입니다. 본 제품은 치밀 내화재(Dense Refractories)에 탁월한 접착력을 발휘하며, 최대 1760 °C까지 사용 가능합니다. 특히 고온 환경에서 우수한 내마모성과 내식성을 제공하여 내화재의 수명 연장과 유지보수 비용 절감에 기여합니다.

특징

- 우수한 접착력 : 치밀 내화재((Dense Refractories)에 탁월한 접착력

- 내마모성 : 마찰·마모에 의한 표면 손상 감소

- 내식성 : 금속 용탕, 가스, 화학물질에 의한 부식 억제

응용분야

- 치밀 내화재(Dense Refractories)의 표면 보호 코팅

- 금속 및 유리 용해 공정 장치의 내식·내마모 강화

- 고온 퍼니스 내부 내화 부품의 수명 연장

- 세라믹·금속 장비의 보호 코팅

| Pyro-Paint 634-ALP | |

|---|---|

| 주 사용목적 | Sealer for Dense Refractory |

| 필러 | Aluminum Oxide |

| 색상 | White |

| 최대사용온도 °C | 1760°C |

| 1액형 or 2액형 | 1 |

| 배합비율 | N/A |

| 점도 (cP) | 5,000~7,000 |

| 비중 (g/cc) | 2.38 |

| Solids by Weight, 건조 후 남는 무게비율 | 76% |

| Solids by Volume, 건조 후 남는 부피비율 | 53.7% |

| WFT, microns, 권장 도막 두께(도포 시) | 47.3 |

| DFT, microns, 권장 도막 두께(건조 후) | 25.4 |

| Theoretical Dry Film Coverage (m²/liter) | 21.1 |

| 건조 조건 | 상온에서 1시간 + 93°C에서 2시간 경화 + 426°C에서 1시간 경화 |

| 도포 온도 | 10~32℃ |

| Thinner | 634-ALP-T |

| Coating pH | 2~3 |

| 인화점(°C) | N/A |

| 갤런당 무게 lbs/kg | 16.5lbs / 7.48kg |

| 유통기한 | 6개월 |

| 보관 온도 | 4~32℃ |

1. 표면처리

코팅 전 전처리는 접착 성능을 극대화하고 장기적인 안정성을 확보하기 위해 매우 중요합니다.

모든 표면은 기름, 그리스, 먼지, 부식물, 산화물, 페인트 등 이물질이 깨끗이 제거되어야 합니다.

세라믹, 내화물, 흑연 표면은 별도의 추가 표면 처리가 필요하지 않으나 쿼츠 표면은 가능하면 에칭이나 샌드블라스팅 처리를 권장합니다.

또한 매끄러운 표면의 금속인 경우 샌드블라스팅 또는 Corr-Prep™ CPR2000으로 에칭을 권장드립니다.

2. 세척

유기용제 세척(아세톤, IPA) 등과 같은 유기 용제로 세척하거나 금속 산화물 잔여물이 있는 경우 사포(연마) 또는 블라스팅 처리 후 세척을 권장드립니다.

3. Mixing

필러가 침전되어 있을 수 있으므로, 사용 전 반드시 충분히 혼합해야 합니다.

충분히 혼합하지 않으면 접착력이나 표면 경도 등 주요 성능이 저하될 수 있습니다.

※ Aremco의 Model 7000 공압식 믹서를 사용하면 보다 효율적인 혼합이 가능합니다.

4. 도포방법

코팅제를 붓(적당한 강성이 있는 솔형 브러시), 스프레이 또는 침적(Dip Coating) 방법을 사용하여 각 표면에 균일하고 얇게 도포합니다.

열팽창 계수(CTE) 차이로 인한 응력 축적을 최소화하여 균열이나 박리 위험을 줄이기 위해 얇게 도포하는것을 권장드립니다.

- 도포 시 권장 도막 두께(Estimated Wet Film Thickness) : 약 1.9 mil (45.3 microns)

- 건조 후 권장 도막 두께(Recommended Dry Film Thickness) : 약 1.0 mil (25.4 microns)

* 증류수(Distilled water)를 사용하여 희석 가능합니다. 이때 증류수는 전체 중량 대비 1~2% 범위 내에서 사용하십시오.

점도 조절이 추가로 필요할 경우, 반드시 전용 희석제(634-ALP-T)를 사용하여 희석하시기 바랍니다.

5. 경화방법

1단계 상온에서 1시간 자연건조

2단계 93°C 에서 2시간 경화

3단계 427°C 에서 1시간 경화

Pyro-Paint™ 634-AS

세라믹 섬유보드, 비철금속 주조 장비의 보호 코팅제

Pyro-Paint™ 634-AS는 알루미나-실리카(Al₂O₃–SiO₂) 조성의 1액형 내화 코팅제입니다. 본 제품은 내화 섬유 보드(Refractory Fiberboard) 표면을 씰링하여 내구성을 향상시키고, 분진 발생을 억제합니다. 또한 비철금속 용탕과의 접촉 시 습윤(Wetting)을 방지하여 표면 열화와 오염을 최소화합니다. 최대 1260 °C까지 사용 가능합니다.

특징

- 섬유 보드 보호 : 표면 봉합을 통한 강도 향상 및 분진 억제

- 비철금속 습윤 방지 : 용탕과의 접촉으로 인한 표면 열화 억제

응용분야

- 내화 섬유 보드의 표면 봉합 및 내구성 강화

- 알루미늄, 구리 등 비철금속 주조 장비의 보호 코팅

- 퍼니스 내부 섬유재 라이닝 보호

- 고온 가스 및 용탕 접촉 환경에서의 표면 안정화

| Pyro-Paint 634-AS | |

|---|---|

| 주 사용목적 | Sealer for Refractory Fiberboard |

| 필러 | Alumina-Silica |

| 색상 | Off-White |

| 최대사용온도 °C | 1260°C |

| 1액형 or 2액형 | 1 |

| 배합비율 | N/A |

| 점도 (cP) | 500~800 |

| 비중 (g/cc) | 1.55 |

| Solids by Weight, 건조 후 남는 무게비율 | 64.3% |

| Solids by Volume, 건조 후 남는 부피비율 | 41.1% |

| WFT, microns, 권장 도막 두께(도포 시) | 61.7 |

| DFT, microns, 권장 도막 두께(건조 후) | 25.4 |

| Theoretical Dry Film Coverage (m²/liter) | 16.2 |

| 건조 조건 | 상온에서 2시간 + 93°C에서 2시간 경화 |

| 도포 온도 | 10~32℃ |

| Thinner | 634-AS-T |

| Coating pH | 8~9.5 |

| 인화점(°C) | N/A |

| 갤런당 무게 lbs/kg | 12lbs / 5.44kg |

| 유통기한 | 6개월 |

| 보관 온도 | 4~32℃ |

1. 표면처리

코팅 전 전처리는 접착 성능을 극대화하고 장기적인 안정성을 확보하기 위해 매우 중요합니다.

모든 표면은 기름, 그리스, 먼지, 부식물, 산화물, 페인트 등 이물질이 깨끗이 제거되어야 합니다.

세라믹, 내화물, 흑연 표면은 별도의 추가 표면 처리가 필요하지 않으나 쿼츠 표면은 가능하면 에칭이나 샌드블라스팅 처리를 권장합니다.

또한 매끄러운 표면의 금속인 경우 샌드블라스팅 또는 Corr-Prep™ CPR2000으로 에칭을 권장드립니다.

2. 세척

유기용제 세척(아세톤, IPA) 등과 같은 유기 용제로 세척하거나 금속 산화물 잔여물이 있는 경우 사포(연마) 또는 블라스팅 처리 후 세척을 권장드립니다.

3. Mixing

필러가 침전되어 있을 수 있으므로, 사용 전 반드시 충분히 혼합해야 합니다.

충분히 혼합하지 않으면 접착력이나 표면 경도 등 주요 성능이 저하될 수 있습니다.

※ Aremco의 Model 7000 공압식 믹서를 사용하면 보다 효율적인 혼합이 가능합니다.

4. 도포방법

코팅제를 붓(적당한 강성이 있는 솔형 브러시), 스프레이 또는 침적(Dip Coating) 방법을 사용하여 각 표면에 균일하고 얇게 도포합니다.

열팽창 계수(CTE) 차이로 인한 응력 축적을 최소화하여 균열이나 박리 위험을 줄이기 위해 얇게 도포하는것을 권장드립니다.

- 도포 시 권장 도막 두께(Estimated Wet Film Thickness) : 약 2.4 mil (61.7 microns)

- 건조 후 권장 도막 두께(Recommended Dry Film Thickness) : 약 1.0 mil (25.4 microns)

* 증류수(Distilled water)를 사용하여 희석 가능합니다. 이때 증류수는 전체 중량 대비 1~2% 범위 내에서 사용하십시오.

점도 조절이 추가로 필요할 경우, 반드시 전용 희석제(634-AS-T)를 사용하여 희석하시기 바랍니다.

5. 경화방법

1단계 상온에서 2시간 자연건조

2단계 93°C 에서 2시간 경화

Pyro-Paint™ 634-AS-1

고점도 세라믹 섬유보드, 비철금속 주조 장비의 보호 코팅제

Pyro-Paint™ 634-AS-1은 알루미나-실리카(Al₂O₃–SiO₂) 조성의 1액형 내화 코팅제입니다. 본 제품은 내화 섬유 보드(Refractory Fiberboard)의 표면을 봉합하여 강도를 높이고 분진 발생을 억제합니다. 최대 1260 °C 까지 사용할 수 있으며 비철금속 용탕과의 접촉 시 습윤(Wetting)을 방지하여 표면 열화와 오염을 최소화합니다., 특히 점도가 높아(10,000~20,000 cP) 도포 시 흐름이나 처짐(sagging)을 억제하여 코팅층이 안정적으로 유지됩니다.

특징

- 섬유 보드 강화 : 표면 봉합 및 분진 억제, 기계적 강도 향상

- 비철금속 습윤 방지 : 용탕과의 접촉 시 표면 손상 최소화

- 고점도 특성 : 흐름·처짐 억제로 균일한 막 형성, 봉합 효과 강화

응용분야

- 내화 섬유 보드의 표면 봉합 및 내구성 강화

- 알루미늄, 구리 등 비철금속 주조 장비의 보호 코팅

- 퍼니스 내부 섬유재 라이닝 보호

- 고온 가스 및 용탕 접촉 환경에서의 표면 안정화

| Pyro-Paint 634-AS-1 | |

|---|---|

| 주 사용목적 | Sealer for Refractory Fiberboard |

| 필러 | Alumina-Silica |

| 색상 | White |

| 최대사용온도 °C | 1260°C |

| 1액형 or 2액형 | 1 |

| 배합비율 | N/A |

| 점도 (cP) | 10,000~20,000 |

| 비중 (g/cc) | 1.6 |

| Solids by Weight, 건조 후 남는 무게비율 | 64.9% |

| Solids by Volume, 건조 후 남는 부피비율 | 40.7% |

| WFT, microns, 권장 도막 두께(도포 시) | 62.4% |

| DFT, microns, 권장 도막 두께(건조 후) | 25.4 |

| Theoretical Dry Film Coverage (m²/liter) | 16 |

| 건조 조건 | 상온에서 2시간 + 93°C에서 2시간 경화 |

| 도포 온도 | 10~32℃ |

| Thinner | 634-AS-T |

| Coating pH | 8~9.5 |

| 인화점(°C) | N/A |

| 갤런당 무게 lbs/kg | 12.5lbs / 5.67kg |

| 유통기한 | 6개월 |

| 보관 온도 | 4~32℃ |

1. 표면처리

코팅 전 전처리는 접착 성능을 극대화하고 장기적인 안정성을 확보하기 위해 매우 중요합니다.

모든 표면은 기름, 그리스, 먼지, 부식물, 산화물, 페인트 등 이물질이 깨끗이 제거되어야 합니다.

세라믹, 내화물, 흑연 표면은 별도의 추가 표면 처리가 필요하지 않으나 쿼츠 표면은 가능하면 에칭이나 샌드블라스팅 처리를 권장합니다.

또한 매끄러운 표면의 금속인 경우 샌드블라스팅 또는 Corr-Prep™ CPR2000으로 에칭을 권장드립니다.

2. 세척

유기용제 세척(아세톤, IPA) 등과 같은 유기 용제로 세척하거나 금속 산화물 잔여물이 있는 경우 사포(연마) 또는 블라스팅 처리 후 세척을 권장드립니다.

3. Mixing

필러가 침전되어 있을 수 있으므로, 사용 전 반드시 충분히 혼합해야 합니다.

충분히 혼합하지 않으면 접착력이나 표면 경도 등 주요 성능이 저하될 수 있습니다.

※ Aremco의 Model 7000 공압식 믹서를 사용하면 보다 효율적인 혼합이 가능합니다.

4. 도포방법

코팅제를 붓(적당한 강성이 있는 솔형 브러시), 스프레이 또는 침적(Dip Coating) 방법을 사용하여 각 표면에 균일하고 얇게 도포합니다.

열팽창 계수(CTE) 차이로 인한 응력 축적을 최소화하여 균열이나 박리 위험을 줄이기 위해 얇게 도포하는것을 권장드립니다.

- 도포 시 권장 도막 두께(Estimated Wet Film Thickness) : 약 2.4 mil (61.7 microns)

- 건조 후 권장 도막 두께(Recommended Dry Film Thickness) : 약 1.0 mil (25.4 microns)

* 증류수(Distilled water)를 사용하여 희석 가능합니다. 이때 증류수는 전체 중량 대비 1~2% 범위 내에서 사용하십시오.

점도 조절이 추가로 필요할 경우, 반드시 전용 희석제(634-AS-T)를 사용하여 희석하시기 바랍니다.

5. 경화방법

1단계 상온에서 2시간 자연건조

2단계 93°C 에서 2시간 경화

Pyro-Paint™ 634-BN

BN 하드코트, 윤활 및 이형 코팅제

Pyro-Paint™ 634-BN은 보론 나이트라이드(Boron Nitride, BN)를 주성분으로 하는 1액형 내화 코팅제입니다. 본 제품은 탁월한 윤활성(Lubricity)과 비습윤성(Non-Wetting)을 제공하여, 비철금속·염·유리·플라스틱 등이 표면에 달라붙는 것을 방지합니다. 최대 850 °C(산화분위기)까지 안정적으로 사용할 수 있으며, 진공 및 불활성 분위기에서는 2000 °C까지 적용 가능합니다. 특히 내화 섬유 보드 및 금속 표면의 실링·보호에 사용되어, 반복 공정에서 장비 수명 연장과 품질 향상에 기여합니다.

특징

- 우수한 윤활성 : 마찰 저감 및 이형성(Release) 강화

- 비습윤성 : 비철금속, 염, 유리, 플라스틱의 표면 부착 방지

- 내열성 : 산화분위기 850 °C, 진공/불활성 2000 °C까지 사용 가능

응용분야

- 내화 섬유 보드의 표면 실링 및 보호

- 알루미늄·구리 등 비철금속 주조용 몰드 및 장치의 이형 코팅

- 유리 성형 공정에서의 비점착성 코팅

- 금속가공 및 와이어 드로잉 공정의 윤활·이형 코팅

| Pyro-Paint 634-BN | |

|---|---|

| 주 사용목적 | Resists Wetting of Non-Ferrous Alloys on Refractories |

| 필러 | Boron Nitride |

| 색상 | White |

| 최대사용온도 °C | 850°C vacuum/inert 2000 ºC. |

| 1액형 or 2액형 | 1 |

| 배합비율 | N/A |

| 점도 (cP) | 500~1,500 |

| 비중 (g/cc) | 1.15 |

| Solids by Weight, 건조 후 남는 무게비율 | 19.8% |

| Solids by Volume, 건조 후 남는 부피비율 | 18% |

| WFT, microns, 권장 도막 두께(도포 시) | 141.5 |

| DFT, microns, 권장 도막 두께(건조 후) | 25.4 |

| Theoretical Dry Film Coverage (m²/liter) | 7.1 |

| 건조 조건 | 상온에서 2시간 + 93°C에서 2시간 경화 |

| 도포 온도 | 10~32℃ |

| Thinner | 634-BN-T |

| Coating pH | 11~12 |

| 인화점(°C) | N/A |

| 갤런당 무게 lbs/kg | 9.5lbs / 4.30kg |

| 유통기한 | 6개월 |

| 보관 온도 | 4~32℃ |

1. 표면처리

코팅 전 전처리는 접착 성능을 극대화하고 장기적인 안정성을 확보하기 위해 매우 중요합니다.

모든 표면은 기름, 그리스, 먼지, 부식물, 산화물, 페인트 등 이물질이 깨끗이 제거되어야 합니다.

세라믹, 내화물, 흑연 표면은 별도의 추가 표면 처리가 필요하지 않으나 쿼츠 표면은 가능하면 에칭이나 샌드블라스팅 처리를 권장합니다.

또한 매끄러운 표면의 금속인 경우 샌드블라스팅 또는 Corr-Prep™ CPR2000으로 에칭을 권장드립니다.

2. 세척

유기용제 세척(아세톤, IPA) 등과 같은 유기 용제로 세척하거나 금속 산화물 잔여물이 있는 경우 사포(연마) 또는 블라스팅 처리 후 세척을 권장드립니다.

3. Mixing

필러가 침전되어 있을 수 있으므로, 사용 전 반드시 충분히 혼합해야 합니다.

충분히 혼합하지 않으면 접착력이나 표면 경도 등 주요 성능이 저하될 수 있습니다.

※ Aremco의 Model 7000 공압식 믹서를 사용하면 보다 효율적인 혼합이 가능합니다.

4. 도포방법

코팅제를 붓(적당한 강성이 있는 솔형 브러시), 스프레이 또는 침적(Dip Coating) 방법을 사용하여 각 표면에 균일하고 얇게 도포합니다.

열팽창 계수(CTE) 차이로 인한 응력 축적을 최소화하여 균열이나 박리 위험을 줄이기 위해 얇게 도포하는것을 권장드립니다.

- 도포 시 권장 도막 두께(Estimated Wet Film Thickness) : 약 5.6 mil (141.5 microns)

- 건조 후 권장 도막 두께(Recommended Dry Film Thickness) : 약 1.0 mil (25.4 microns)

* 증류수(Distilled water)를 사용하여 희석 가능합니다. 이때 증류수는 전체 중량 대비 1~2% 범위 내에서 사용하십시오.

점도 조절이 추가로 필요할 경우, 반드시 전용 희석제(634-BN-T)를 사용하여 희석하시기 바랍니다.

5. 경화방법

1단계 상온에서 2시간 자연건조

2단계 93°C 에서 2시간 경화

Pyro-Paint™ 634-BNSC

BN 소프트코트, 윤활 및 비철금속 비점착(Anti-stick) 코팅

Pyro-Paint™ 634-BNSC는 보론 나이트라이드(Boron Nitride, BN)를 주성분으로 하는 1액형 내화 코팅제입니다. 본 제품은 Pyro-Paint™ 634-BN의 저점도 버전으로, 점도가 낮아(10~100 cP) 얇고 부드러운 소프트 코트(Soft-Coat)를 형성합니다. 표면에 우수한 윤활성(Lubricity)과 비습윤성(Non-Wetting)을 부여하여 비철금속·염·유리·플라스틱과의 부착을 방지합니다. 산화 분위기에서는 최대 850 °C까지, 진공 및 불활성 분위기에서는 2000 °C까지 사용할 수 있습니다.

특징

- 윤활성·이형성 우수 : 마찰 저감 및 용탕 비점착성

- 저점도 조성 : 균일하고 얇은 소프트코트 형성

- 비철금속·염·유리 비습윤성 : 표면 오염과 결합 억제

- 내열성 : 산화분위기 850 °C, 진공/불활성 분위기 2000 °C까지 사용 가능

응용분야

- 내화 섬유 보드의 표면 실링 및 보호

- 알루미늄·구리 등 비철금속 주조용 몰드 및 장치의 이형 코팅

- 유리 성형 공정에서의 비점착성 코팅

- 금속가공 및 와이어 드로잉 공정의 윤활·이형 코팅

| Pyro-Paint 634-BNSC | |

|---|---|

| 주 사용목적 | Resists Wetting of Non-Ferrous Alloys on Refractories |

| 필러 | Boron Nitride |

| 색상 | White |

| 최대사용온도 °C | 850°C vacuum/inert 2000 ºC |

| 1액형 or 2액형 | 1 |

| 배합비율 | N/A |

| 점도 (cP) | 10~100 |

| 비중 (g/cc) | 1.2 |

| Solids by Weight, 건조 후 남는 무게비율 | 30% |

| Solids by Volume, 건조 후 남는 부피비율 | 13.3% |

| WFT, microns, 권장 도막 두께(도포 시) | 190.7 |

| DFT, microns, 권장 도막 두께(건조 후) | 25.4 |

| Theoretical Dry Film Coverage (m²/liter) | 5.3 |

| 건조 조건 | 상온에서 2시간 + 93°C에서 2시간 경화 |

| 도포 온도 | 10~32℃ |

| Thinner | 634-BNSC-T |

| Coating pH | 4~5 |

| 인화점(°C) | N/A |

| 갤런당 무게 lbs/kg | 10lbs / 4.53kg |

| 유통기한 | 6개월 |

| 보관 온도 | 4~32℃ |

1. 표면처리

코팅 전 전처리는 접착 성능을 극대화하고 장기적인 안정성을 확보하기 위해 매우 중요합니다.

모든 표면은 기름, 그리스, 먼지, 부식물, 산화물, 페인트 등 이물질이 깨끗이 제거되어야 합니다.

세라믹, 내화물, 흑연 표면은 별도의 추가 표면 처리가 필요하지 않으나 쿼츠 표면은 가능하면 에칭이나 샌드블라스팅 처리를 권장합니다.

또한 매끄러운 표면의 금속인 경우 샌드블라스팅 또는 Corr-Prep™ CPR2000으로 에칭을 권장드립니다.

2. 세척

유기용제 세척(아세톤, IPA) 등과 같은 유기 용제로 세척하거나 금속 산화물 잔여물이 있는 경우 사포(연마) 또는 블라스팅 처리 후 세척을 권장드립니다.

3. Mixing

필러가 침전되어 있을 수 있으므로, 사용 전 반드시 충분히 혼합해야 합니다.

충분히 혼합하지 않으면 접착력이나 표면 경도 등 주요 성능이 저하될 수 있습니다.

※ Aremco의 Model 7000 공압식 믹서를 사용하면 보다 효율적인 혼합이 가능합니다.

4. 도포방법

코팅제를 붓(적당한 강성이 있는 솔형 브러시), 스프레이 또는 침적(Dip Coating) 방법을 사용하여 각 표면에 균일하고 얇게 도포합니다.

열팽창 계수(CTE) 차이로 인한 응력 축적을 최소화하여 균열이나 박리 위험을 줄이기 위해 얇게 도포하는것을 권장드립니다.

- 도포 시 권장 도막 두께(Estimated Wet Film Thickness) : 약 5.6 mil (141.5 microns)

- 건조 후 권장 도막 두께(Recommended Dry Film Thickness) : 약 1.0 mil (25.4 microns)

* 증류수(Distilled water)를 사용하여 희석 가능합니다. 이때 증류수는 전체 중량 대비 1~2% 범위 내에서 사용하십시오.

점도 조절이 추가로 필요할 경우, 반드시 전용 희석제(634-BNSC-T)를 사용하여 희석하시기 바랍니다.

5. 경화방법

1단계 상온에서 2시간 자연건조

2단계 93°C 에서 2시간 경화

Pyro-Paint™ 634-GR

그라파이트(흑연) 윤활제, 이형제

Pyro-Paint™ 634-GR은 흑연(Graphite)을 주성분으로 하는 단일액형(1-Part) 내화 코팅제입니다. 본 제품은 알루미늄 금형(Aluminum Permanent Molds)의 이형성(Parting)을 개선하고, 유리 성형 공정에서의 비점착성(Non-Sticking)을 제공합니다. 또한 금속가공과 와이어 드로잉(Wire Drawing) 공정에서 윤활 및 스톱오프(Stop-Off) 코팅으로 활용되어, 표면 마감 품질 향상과 금형 수명 연장에 기여합니다. 최대 1200 °C까지 사용 가능합니다.

특징

- 우수한 이형성 : 알루미늄 주조 몰드의 파팅 성능 개선

- 비점착성 : 유리 성형 시 표면 부착 방지

- 윤활 효과 : 금속가공·와이어 드로잉에서 마찰 저감

- 표면 품질 향상 : 주조품의 표면 결함 최소화, 균일한 마감 구현

응용분야

- 알루미늄 금형(Permanent Mold)의 이형 코팅

- 유리 성형 공정의 비점착성 보호막

- 금속가공 및 와이어 드로잉 공정의 윤활 코팅

- 열처리 및 금속가공 장비의 표면 보호

| Pyro-Paint 634-GR | |

|---|---|

| 주 사용목적 | Resists Wetting of Glass, Metal |

| 필러 | Graphite |

| 색상 | Black |

| 최대사용온도 °C | 1200°C |

| 1액형 or 2액형 | 1 |

| 배합비율 | N/A |

| 점도 (cP) | 100~250 |

| 비중 (g/cc) | 1.24 |

| Solids by Weight, 건조 후 남는 무게비율 | 47.5% |

| Solids by Volume, 건조 후 남는 부피비율 | 31.6% |

| WFT, microns, 권장 도막 두께(도포 시) | 80.5 |

| DFT, microns, 권장 도막 두께(건조 후) | 25.4 |

| Theoretical Dry Film Coverage (m²/liter) | 12.4 |

| 건조 조건 | 상온에서 2시간 + 93°C에서 2시간 경화 |

| 도포 온도 | 10~32℃ |

| Thinner | 634-GR-T |

| Coating pH | 8~9 |

| 인화점(°C) | N/A |

| 갤런당 무게 lbs/kg | 10lbs / 4.53kg |

| 유통기한 | 6개월 |

| 보관 온도 | 4~32℃ |

1. 표면처리

코팅 전 전처리는 접착 성능을 극대화하고 장기적인 안정성을 확보하기 위해 매우 중요합니다.

모든 표면은 기름, 그리스, 먼지, 부식물, 산화물, 페인트 등 이물질이 깨끗이 제거되어야 합니다.

세라믹, 내화물, 흑연 표면은 별도의 추가 표면 처리가 필요하지 않으나 쿼츠 표면은 가능하면 에칭이나 샌드블라스팅 처리를 권장합니다.

또한 매끄러운 표면의 금속인 경우 샌드블라스팅 또는 Corr-Prep™ CPR2000으로 에칭을 권장드립니다.

2. 세척

유기용제 세척(아세톤, IPA) 등과 같은 유기 용제로 세척하거나 금속 산화물 잔여물이 있는 경우 사포(연마) 또는 블라스팅 처리 후 세척을 권장드립니다.

3. Mixing

필러가 침전되어 있을 수 있으므로, 사용 전 반드시 충분히 혼합해야 합니다.

충분히 혼합하지 않으면 접착력이나 표면 경도 등 주요 성능이 저하될 수 있습니다.

※ Aremco의 Model 7000 공압식 믹서를 사용하면 보다 효율적인 혼합이 가능합니다.

4. 도포방법

코팅제를 붓(적당한 강성이 있는 솔형 브러시), 스프레이 또는 침적(Dip Coating) 방법을 사용하여 각 표면에 균일하고 얇게 도포합니다.

열팽창 계수(CTE) 차이로 인한 응력 축적을 최소화하여 균열이나 박리 위험을 줄이기 위해 얇게 도포하는것을 권장드립니다.

- 도포 시 권장 도막 두께(Estimated Wet Film Thickness) : 약 3.2 mil (80.5 microns)

- 건조 후 권장 도막 두께(Recommended Dry Film Thickness) : 약 1.0 mil (25.4 microns)

* 증류수(Distilled water)를 사용하여 희석 가능합니다. 이때 증류수는 전체 중량 대비 1~2% 범위 내에서 사용하십시오.

점도 조절이 추가로 필요할 경우, 반드시 전용 희석제(634-GR-T)를 사용하여 희석하시기 바랍니다.

5. 경화방법

1단계 상온에서 2시간 자연건조

2단계 93°C 에서 2시간 경화

Pyro-Paint™ 634-SIC

실리콘 카바이드(SiC) 기반, 카본 산화방지제

Pyro-Paint™ 634-SIC는 실리콘 카바이드(Silicon Carbide, SiC)를 주성분으로 하는 1액형 산화방지 코팅제입니다. 본 제품은 흑연(Graphite) 크루서블, 전극, 열처리 지그와 같은 탄소계 부품의 산화 저항성을 크게 향상시키도록 설계되었습니다. 산화 분위기에서 최대 1400 °C까지 안정적으로 사용할 수 있으며, 표면에 치밀하고 보호성이 강한 피막을 형성하여 부품의 내구성을 향상시킵니다.

특징

- 산화 방지 : 흑연 부품의 고온 산화 억제

- 고온 내열성 : 최대 1400 °C까지 안정적 사용 가능

- 내구성 강화 : 치밀한 SiC 보호층 형성으로 수명 연장

응용분야

- 흑연 크루서블 및 전극의 산화 방지

- 열처리 지그 및 고온 공정 장비 보호

- 금속 및 세라믹 부품의 표면 안정화

- 산화 분위기에서 장시간 노출되는 흑연 부품의 수명 연장

| Pyro-Paint 634-SIC | |

|---|---|

| 주 사용목적 | Inhibits Graphite Oxidation |

| 필러 | Silicon Carbide |

| 색상 | Gray |

| 최대사용온도 °C | 1400°C |

| 1액형 or 2액형 | 1 |

| 배합비율 | N/A |

| 점도 (cP) | 750~2,000 |

| 비중 (g/cc) | 2 |

| Solids by Weight, 건조 후 남는 무게비율 | 68.2% |

| Solids by Volume, 건조 후 남는 부피비율 | 42% |

| WFT, microns, 권장 도막 두께(도포 시) | 60.5 |

| DFT, microns, 권장 도막 두께(건조 후) | 25.4 |

| Theoretical Dry Film Coverage (m²/liter) | 16.5 |

| 건조 조건 | 상온에서 1시간 + 93°C에서 2시간 경화 + 426°C에서 1시간 경화 |

| 도포 온도 | 10~32℃ |

| Thinner | 634-SIC-T |

| Coating pH | 2~3 |

| 인화점(°C) | N/A |

| 갤런당 무게 lbs/kg | 16.5lbs / 7.48kg |

| 유통기한 | 6개월 |

| 보관 온도 | 4~32℃ |

1. 표면처리

코팅 전 전처리는 접착 성능을 극대화하고 장기적인 안정성을 확보하기 위해 매우 중요합니다.

모든 표면은 기름, 그리스, 먼지, 부식물, 산화물, 페인트 등 이물질이 깨끗이 제거되어야 합니다.

세라믹, 내화물, 흑연 표면은 별도의 추가 표면 처리가 필요하지 않으나 쿼츠 표면은 가능하면 에칭이나 샌드블라스팅 처리를 권장합니다.

또한 매끄러운 표면의 금속인 경우 샌드블라스팅 또는 Corr-Prep™ CPR2000으로 에칭을 권장드립니다.

2. 세척

유기용제 세척(아세톤, IPA) 등과 같은 유기 용제로 세척하거나 금속 산화물 잔여물이 있는 경우 사포(연마) 또는 블라스팅 처리 후 세척을 권장드립니다.

3. Mixing

필러가 침전되어 있을 수 있으므로, 사용 전 반드시 충분히 혼합해야 합니다.

충분히 혼합하지 않으면 접착력이나 표면 경도 등 주요 성능이 저하될 수 있습니다.

※ Aremco의 Model 7000 공압식 믹서를 사용하면 보다 효율적인 혼합이 가능합니다.

4. 도포방법

코팅제를 붓(적당한 강성이 있는 솔형 브러시), 스프레이 또는 침적(Dip Coating) 방법을 사용하여 각 표면에 균일하고 얇게 도포합니다.

열팽창 계수(CTE) 차이로 인한 응력 축적을 최소화하여 균열이나 박리 위험을 줄이기 위해 얇게 도포하는것을 권장드립니다.

- 도포 시 권장 도막 두께(Estimated Wet Film Thickness) : 약 2.4 mil (60.5 microns)

- 건조 후 권장 도막 두께(Recommended Dry Film Thickness) : 약 1.0 mil (25.4 microns)

* 증류수(Distilled water)를 사용하여 희석 가능합니다. 이때 증류수는 전체 중량 대비 1~2% 범위 내에서 사용하십시오.

점도 조절이 추가로 필요할 경우, 반드시 전용 희석제(634-SIC-T)를 사용하여 희석하시기 바랍니다.

5. 경화방법

1단계 상온에서 1시간 자연건조

2단계 93°C 에서 2시간 경화

3단계 427°C 에서 1시간 경화

Pyro-Paint™ 634-SIC-CS

실리콘 카바이드(SiC) 기반, 금속 산화 방지 코팅제

Pyro-Paint™ 634-SIC-CS는 실리콘 카바이드(Silicon Carbide, SiC)를 주성분으로 하는 1액형 산화방지 코팅제입니다. 본 제품은 금속 표면에 강력한 산화 방지층을 형성하도록 설계되었으며, 최대 1260 °C까지 사용 가능합니다. 금속 부품의 산화와 표면 열화를 억제하여 고온 환경에서 내구성을 향상시키고, 장치의 수명 연장에 기여합니다.

특징

- 산화 방지 성능 : 금속 표면의 고온 산화 억제

- 내열성 : 최대 1260 °C까지 안정적 성능 유지

- 표면 보호 : 산화·열화 방지로 부품 수명 연장

응용분야

- 고온 노(furnace) 내 금속 구조물 보호

- 금속 부품 및 지그의 산화 방지 코팅

- 금속가공 및 열처리 장비의 표면 안정화

- 고온 공정에서 금속 표면 보호막 형성

| Pyro-Paint 634-SIC-CS | |

|---|---|

| 주 사용목적 | Resists Metal Oxidation |

| 필러 | Silicon Carbide |

| 색상 | Light Gray |

| 최대사용온도 °C | 1260°C |

| 1액형 or 2액형 | 1 |

| 배합비율 | N/A |

| 점도 (cP) | 150~500 |

| 비중 (g/cc) | 1.85 |

| Solids by Weight, 건조 후 남는 무게비율 | 72% |

| Solids by Volume, 건조 후 남는 부피비율 | 47.4% |

| WFT, microns, 권장 도막 두께(도포 시) | 53.5 |

| DFT, microns, 권장 도막 두께(건조 후) | 25.4 |

| Theoretical Dry Film Coverage (m²/liter) | 18.7 |

| 건조 조건 | 상온에서 1시간 + 93°C에서 2시간 경화 + 260 °C에서 1시간 경화 |

| 도포 온도 | 10~32℃ |

| Thinner | 634-SIC-CS-T |

| Coating pH | 9~10 |

| 인화점(°C) | N/A |

| 갤런당 무게 lbs/kg | 15lbs / 6.80kg |

| 유통기한 | 6개월 |

| 보관 온도 | 4~32℃ |

1. 표면처리

코팅 전 전처리는 접착 성능을 극대화하고 장기적인 안정성을 확보하기 위해 매우 중요합니다.

모든 표면은 기름, 그리스, 먼지, 부식물, 산화물, 페인트 등 이물질이 깨끗이 제거되어야 합니다.

세라믹, 내화물, 흑연 표면은 별도의 추가 표면 처리가 필요하지 않으나 쿼츠 표면은 가능하면 에칭이나 샌드블라스팅 처리를 권장합니다.

또한 매끄러운 표면의 금속인 경우 샌드블라스팅 또는 Corr-Prep™ CPR2000으로 에칭을 권장드립니다.

2. 세척

유기용제 세척(아세톤, IPA) 등과 같은 유기 용제로 세척하거나 금속 산화물 잔여물이 있는 경우 사포(연마) 또는 블라스팅 처리 후 세척을 권장드립니다.

3. Mixing

필러가 침전되어 있을 수 있으므로, 사용 전 반드시 충분히 혼합해야 합니다.

충분히 혼합하지 않으면 접착력이나 표면 경도 등 주요 성능이 저하될 수 있습니다.

※ Aremco의 Model 7000 공압식 믹서를 사용하면 보다 효율적인 혼합이 가능합니다.

4. 도포방법

코팅제를 붓(적당한 강성이 있는 솔형 브러시), 스프레이 또는 침적(Dip Coating) 방법을 사용하여 각 표면에 균일하고 얇게 도포합니다.

열팽창 계수(CTE) 차이로 인한 응력 축적을 최소화하여 균열이나 박리 위험을 줄이기 위해 얇게 도포하는것을 권장드립니다.

- 도포 시 권장 도막 두께(Estimated Wet Film Thickness) : 약 2.1 mil (53.5 microns)

- 건조 후 권장 도막 두께(Recommended Dry Film Thickness) : 약 1.0 mil (25.4 microns)

* 증류수(Distilled water)를 사용하여 희석 가능합니다. 이때 증류수는 전체 중량 대비 1~2% 범위 내에서 사용하십시오.

점도 조절이 추가로 필요할 경우, 반드시 전용 희석제(634-SIC-CS-T)를 사용하여 희석하시기 바랍니다.

5. 경화방법

1단계 상온에서 1시간 자연건조

2단계 93°C 에서 2시간 경화

3단계 260°C 에서 1시간 경화

Pyro-Paint™ 634-YO

이트리아(Y₂O₃) 기반, 반응성 저항 코팅제

Pyro-Paint™ 634-YO는 이트륨 옥사이드, 이트리아(Yttrium Oxide, Y₂O₃)를 주성분으로 하는 1액형 반응성 억제 코팅제입니다. 본 제품은 티타늄(Ti), 우라늄(U), 그 합금류와 같이 고온에서 반응성이 강한 금속과의 화학 반응을 억제하기 위해 설계되었습니다. 진공 및 불활성 분위기에서 사용 시 최대 1500 °C까지 안정적인 보호 성능을 제공하며, 그래파이트, 세라믹, 금속 부품에 적용 가능합니다.

특징

- 반응성 금속 보호 : Ti, U 및 그 합금류와의 고온 반응 억제

- 내열성 : 최대 1500 °C까지 안정적 성능 유지

- 적용 범용성 : 그래파이트, 세라믹, 금속 표면에 우수한 접착력

응용분야

- 반응성 금속(Ti, U 등)과 접촉하는 부품의 보호 코팅

- 진공·불활성 분위기용 퍼니스 내 부품 보호

- 세라믹·금속 장치의 고온 표면 안정화

- 항공·원자력 관련 고온 재료의 산화 및 반응 방지

| Pyro-Paint 634-YO | |

|---|---|

| 주 사용목적 | Resists Reactive Metals |

| 필러 | Yttrium Oxide |

| 색상 | Off-White |

| 최대사용온도 °C | 1500°C |

| 1액형 or 2액형 | 1 |

| 배합비율 | N/A |

| 점도 (cP) | 200~400 |

| 비중 (g/cc) | 1.55 |

| Solids by Weight, 건조 후 남는 무게비율 | 45% |

| Solids by Volume, 건조 후 남는 부피비율 | 14% |

| WFT, microns, 권장 도막 두께(도포 시) | 180.9 |

| DFT, microns, 권장 도막 두께(건조 후) | 25.4 |

| Theoretical Dry Film Coverage (m²/liter) | 5.5 |

| 건조 조건 | 상온에서 30분 + 93°C에서 1시간 경화 |

| 도포 온도 | 10~32℃ |

| Thinner | H₂O |

| Coating pH | 7~8 |

| 인화점(°C) | N/A |

| 갤런당 무게 lbs/kg | 12lbs / 5.44kg |

| 유통기한 | 6개월 |

| 보관 온도 | 4~32℃ |

1. 표면처리

코팅 전 전처리는 접착 성능을 극대화하고 장기적인 안정성을 확보하기 위해 매우 중요합니다.

모든 표면은 기름, 그리스, 먼지, 부식물, 산화물, 페인트 등 이물질이 깨끗이 제거되어야 합니다.

세라믹, 내화물, 흑연 표면은 별도의 추가 표면 처리가 필요하지 않으나 쿼츠 표면은 가능하면 에칭이나 샌드블라스팅 처리를 권장합니다.

또한 매끄러운 표면의 금속인 경우 샌드블라스팅 또는 Corr-Prep™ CPR2000으로 에칭을 권장드립니다.

2. 세척

유기용제 세척(아세톤, IPA) 등과 같은 유기 용제로 세척하거나 금속 산화물 잔여물이 있는 경우 사포(연마) 또는 블라스팅 처리 후 세척을 권장드립니다.

3. Mixing

필러가 침전되어 있을 수 있으므로, 사용 전 반드시 충분히 혼합해야 합니다.

충분히 혼합하지 않으면 접착력이나 표면 경도 등 주요 성능이 저하될 수 있습니다.

※ Aremco의 Model 7000 공압식 믹서를 사용하면 보다 효율적인 혼합이 가능합니다.

4. 도포방법

코팅제를 붓(적당한 강성이 있는 솔형 브러시), 스프레이 또는 침적(Dip Coating) 방법을 사용하여 각 표면에 균일하고 얇게 도포합니다.

열팽창 계수(CTE) 차이로 인한 응력 축적을 최소화하여 균열이나 박리 위험을 줄이기 위해 얇게 도포하는것을 권장드립니다.

- 도포 시 권장 도막 두께(Estimated Wet Film Thickness) : 약 7.1 mil (180.9 microns)

- 건조 후 권장 도막 두께(Recommended Dry Film Thickness) : 약 1.0 mil (25.4 microns)

* 증류수(Distilled water)를 사용하여 희석 가능합니다. 이때 증류수는 전체 중량 대비 1~2% 범위 내에서 사용하십시오.

5. 경화방법

1단계 상온에서 30분 자연건조

2단계 93°C 에서 1시간 경화

Pyro-Paint™ 634-ZO

지르코니아 산화방지 코팅제

Pyro-Paint™ 634-ZO는 지르코니아(Zirconium Oxide, ZrO₂)를 주성분으로 하는 1액형 산화방지 코팅제 코팅제입니다. 본 제품은 카본(Carbon), 스테인리스강(Stainless Steel), 몰리브덴(Mo), 백금(Pt), 로듐(Rh), 티타늄(Ti) 등 다양한 내화 금속 및 합금에 적용되어 단단한(hard) 산화 방지층을 형성합니다. 최대 1800 °C까지 사용 가능하며, 다공성 내화재의 실링 및 저항 가열체(Resistance Heating Elements) 보호에도 효과적입니다.

특징

- 고온 산화 방지 : 금속 및 카본 표면의 산화와 열화 억제

- 내열성 : 최대 1800 °C까지 사용가능

- 카본, 스테인리스강, 내화 금속(Mo, Pt, Rh, Ti)에 우수한 부착력

- 저항 가열체의 산화 및 잔류물 축적 방지 → 아킹(arcing)과 수명 단축 방지

응용분야

- 카본 및 스테인리스강의 고온 산화 방지

- 몰리브덴, 백금, 로듐, 티타늄 등 내화 금속의 보호 코팅

- 퍼니스 내부 다공성 내화재 실링

- 저항 가열체의 산화 방지 및 수명 연장

| Pyro-Paint 634-ZO | |

|---|---|

| 주 사용목적 | Resist Metal Oxidation |

| 필러 | Zirconium Oxide |

| 색상 | Off-White |

| 최대사용온도 °C | 1800°C |

| 1액형 or 2액형 | 1 |

| 배합비율 | N/A |

| 점도 (cP) | 1,000~2,000 |

| 비중 (g/cc) | 2.02 |

| Solids by Weight, 건조 후 남는 무게비율 | 59.2% |

| Solids by Volume, 건조 후 남는 부피비율 | 29.6% |

| WFT, microns, 권장 도막 두께(도포 시) | 86 |

| DFT, microns, 권장 도막 두께(건조 후) | 25.4 |

| Theoretical Dry Film Coverage (m²/liter) | 11.6 |

| 건조 조건 | 상온에서 2시간 + 93°C에서 2시간 경화 |

| 도포 온도 | 10~32℃ |

| Thinner | 634-ZO-T |

| Coating pH | 11~12 |

| 인화점(°C) | N/A |

| 갤런당 무게 lbs/kg | 14.5lbs / 6.57kg |

| 유통기한 | 6개월 |

| 보관 온도 | 4~32℃ |

1. 표면처리

코팅 전 전처리는 접착 성능을 극대화하고 장기적인 안정성을 확보하기 위해 매우 중요합니다.

모든 표면은 기름, 그리스, 먼지, 부식물, 산화물, 페인트 등 이물질이 깨끗이 제거되어야 합니다.

세라믹, 내화물, 흑연 표면은 별도의 추가 표면 처리가 필요하지 않으나 쿼츠 표면은 가능하면 에칭이나 샌드블라스팅 처리를 권장합니다.

또한 매끄러운 표면의 금속인 경우 샌드블라스팅 또는 Corr-Prep™ CPR2000으로 에칭을 권장드립니다.

2. 세척

유기용제 세척(아세톤, IPA) 등과 같은 유기 용제로 세척하거나 금속 산화물 잔여물이 있는 경우 사포(연마) 또는 블라스팅 처리 후 세척을 권장드립니다.

3. Mixing

필러가 침전되어 있을 수 있으므로, 사용 전 반드시 충분히 혼합해야 합니다.

충분히 혼합하지 않으면 접착력이나 표면 경도 등 주요 성능이 저하될 수 있습니다.

※ Aremco의 Model 7000 공압식 믹서를 사용하면 보다 효율적인 혼합이 가능합니다.

4. 도포방법

코팅제를 붓(적당한 강성이 있는 솔형 브러시), 스프레이 또는 침적(Dip Coating) 방법을 사용하여 각 표면에 균일하고 얇게 도포합니다.

열팽창 계수(CTE) 차이로 인한 응력 축적을 최소화하여 균열이나 박리 위험을 줄이기 위해 얇게 도포하는것을 권장드립니다.

- 도포 시 권장 도막 두께(Estimated Wet Film Thickness) : 약 3.4 mil (86 microns)

- 건조 후 권장 도막 두께(Recommended Dry Film Thickness) : 약 1.0 mil (25.4 microns)

* 증류수(Distilled water)를 사용하여 희석 가능합니다. 이때 증류수는 전체 중량 대비 1~2% 범위 내에서 사용하십시오.

점도 조절이 추가로 필요할 경우, 반드시 전용 희석제(634-ZO-T)를 사용하여 희석하시기 바랍니다.

5. 경화방법

1단계 상온에서 2시간 자연건조

2단계 93°C 에서 2시간 경화